バッター・フライ用衣生地ミックスの凝集分散

シルバーソンインライン型ミキサーの導入で現場の多くの課題を解決してきました。 魚フライや鶏唐揚げなどのフライ食品の連続生産フローでの事例を下記のように要約できます:

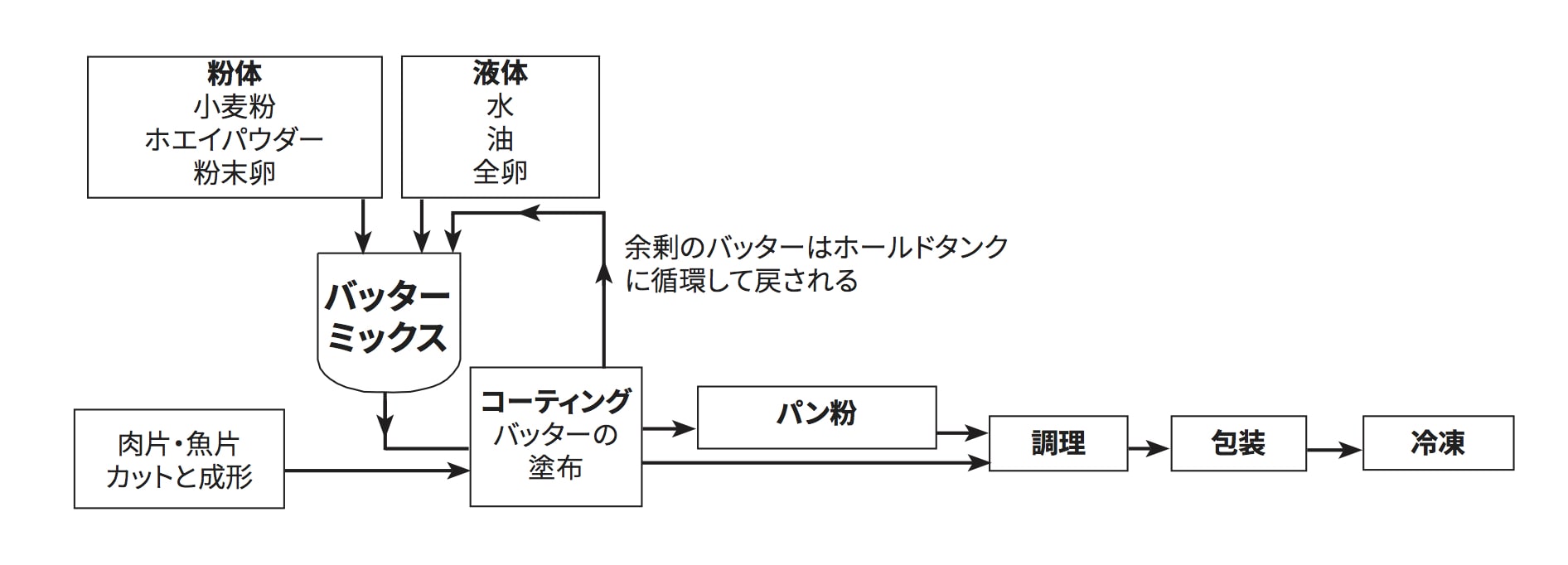

プロセス

課題

バッター(フライ衣用生地)ミックスの調製で小麦粉や他の粉体材料が凝集し粉ダマを形成していたが、既存の混合機では分解できなかった。バッター塗布の工程で粉ダマが製品に固着し、最終製品の外観を損なう結果となった。形の整っていない製品やサイズが大きくなった一部の製品はきちんと包装できず、生産フローの中断を招いた。バッターミックスの余剰分がコーティング工程からホールドタンクへ循環してもどされるため、粉ダマがさらに凝集して大きくなり、材料の流れを妨げ、衛生管理の問題にもつながる。

ソリューション

混合タンクとコーティング機の中間にシルバーソンインライン型ミキサーが設置され、直ちに問題が解消された。次の原理で処理します:

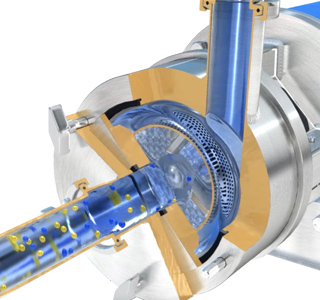

Stage 1

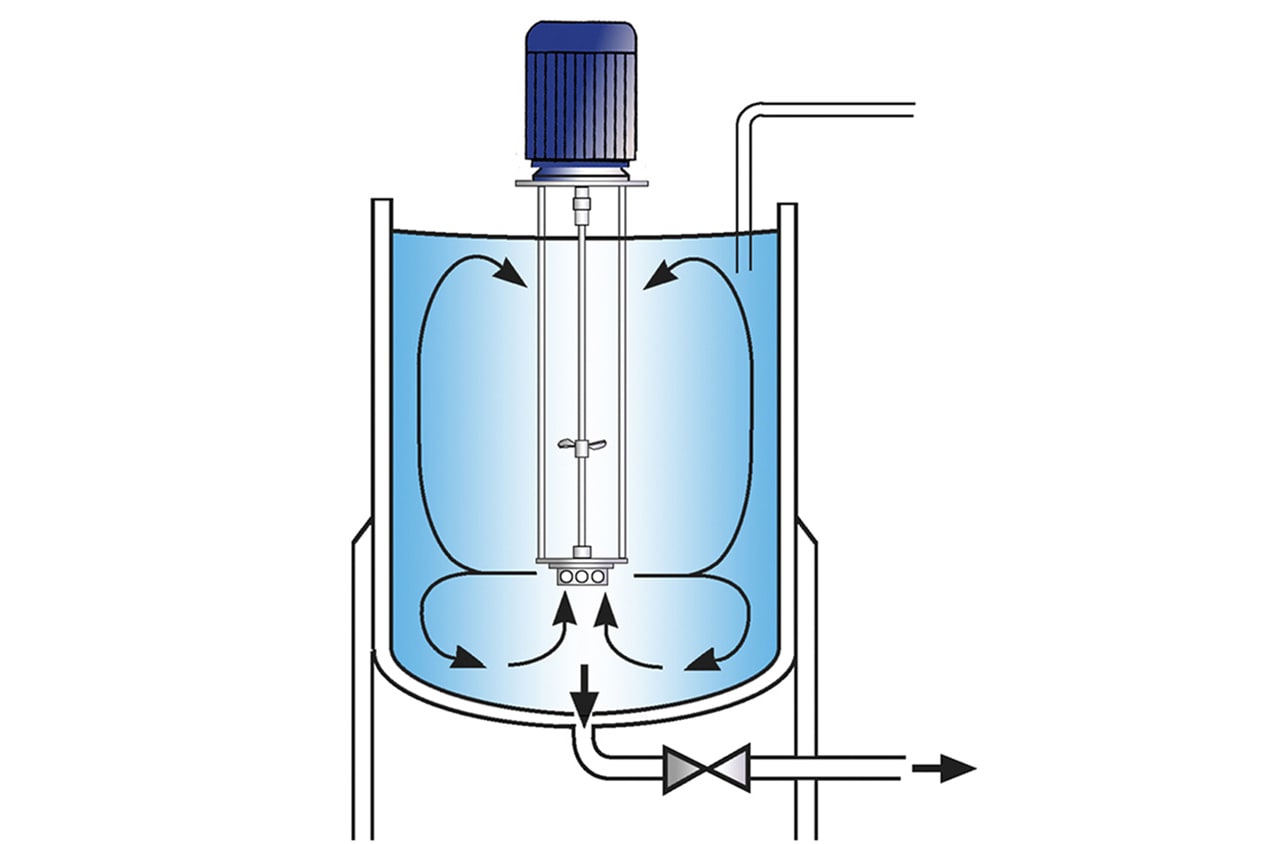

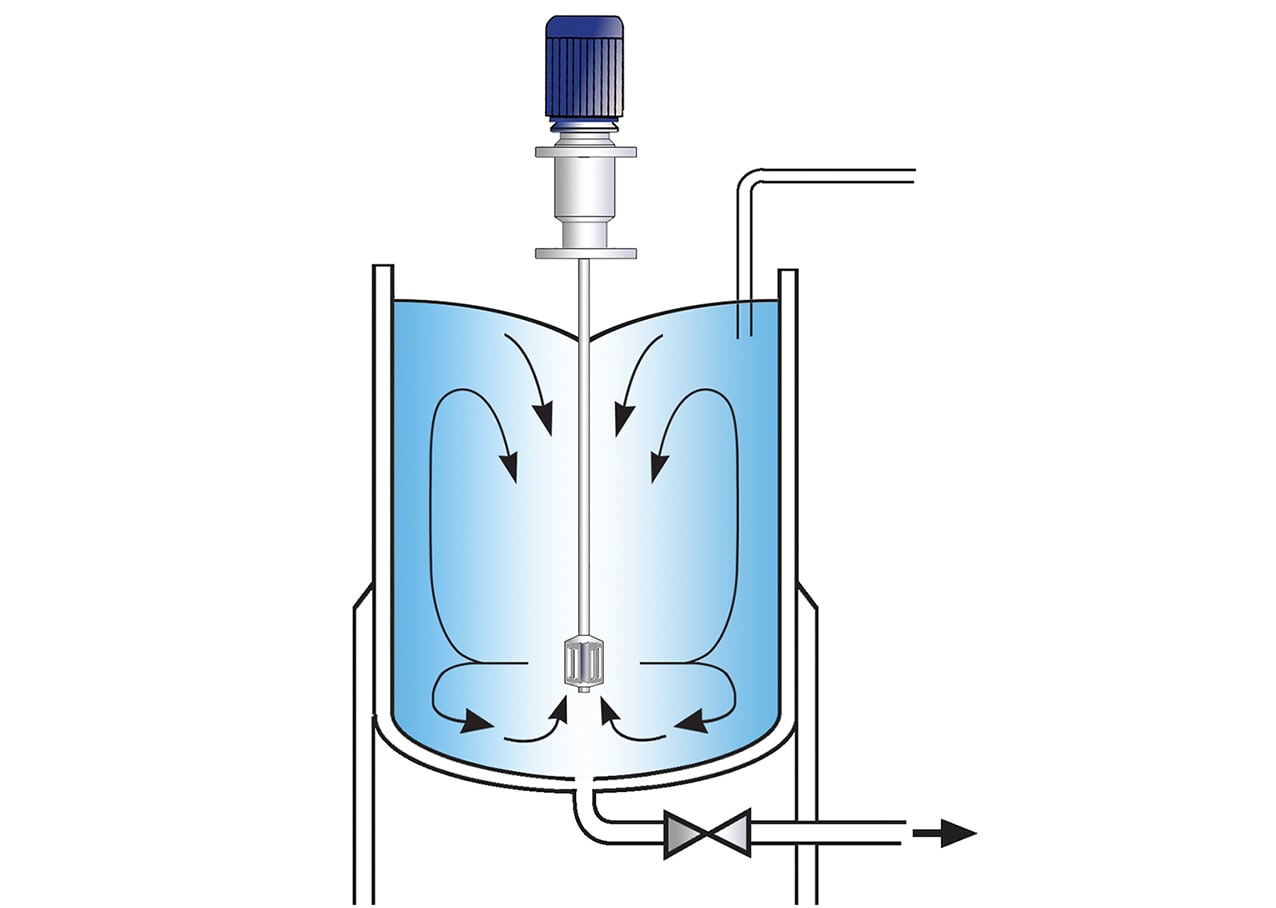

インラインミキサーの自給ポンプの働きでバッター(生地ミックス)がタンクからワークヘッドに移送されます。ローターの高速回転によって材料に強力なせん断がかけられます。

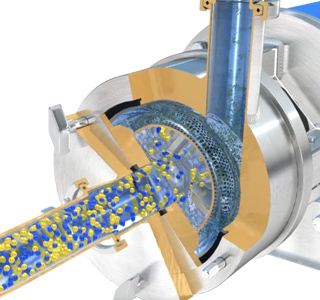

Stage 2

遠心力によって材料がワークヘッドの外縁へ押し出され、ローターをステーターの間のクリアランスで粉砕がかけられます。

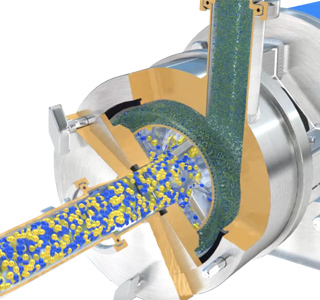

Stage 3

材料がステーターの穴を通して強力に押し出されて粉ダマや凝集塊が粉砕され、均一でなめらかな混合液ができます。その後、インラインミキサーの自給ポンプの働きでエンローバーへ移送されます。

メリット

- 自給ユニットのシングルパスで混合液の凝集分解をします

- 均一でなめらかなバッター

- 製品の仕上がり外観の向上

- 循環システムの効率と衛生の向上

- 原材料の歩留り面の改善

- 混合の安定均質化

- 品質面の改善

バッターとコーティング材料についてのさらに詳しい情報はこちらをクリック

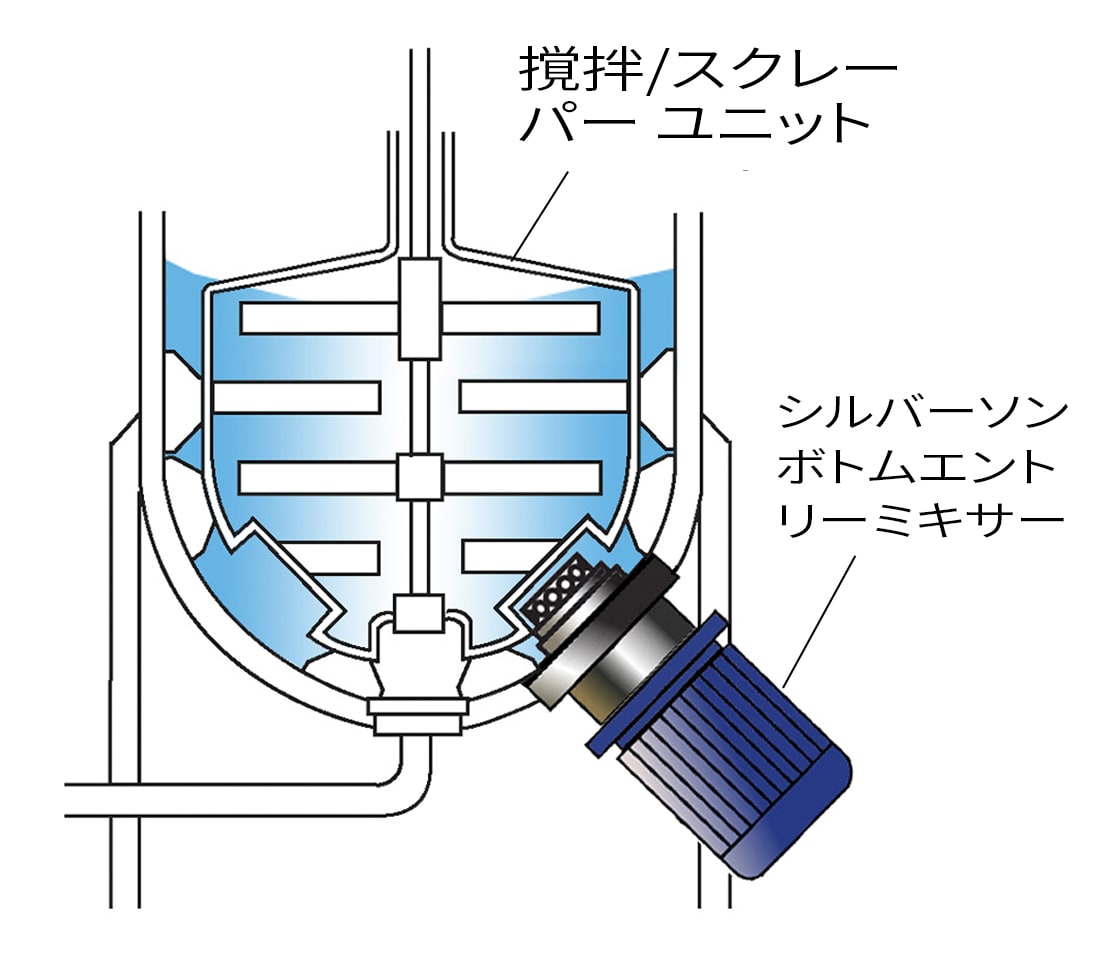

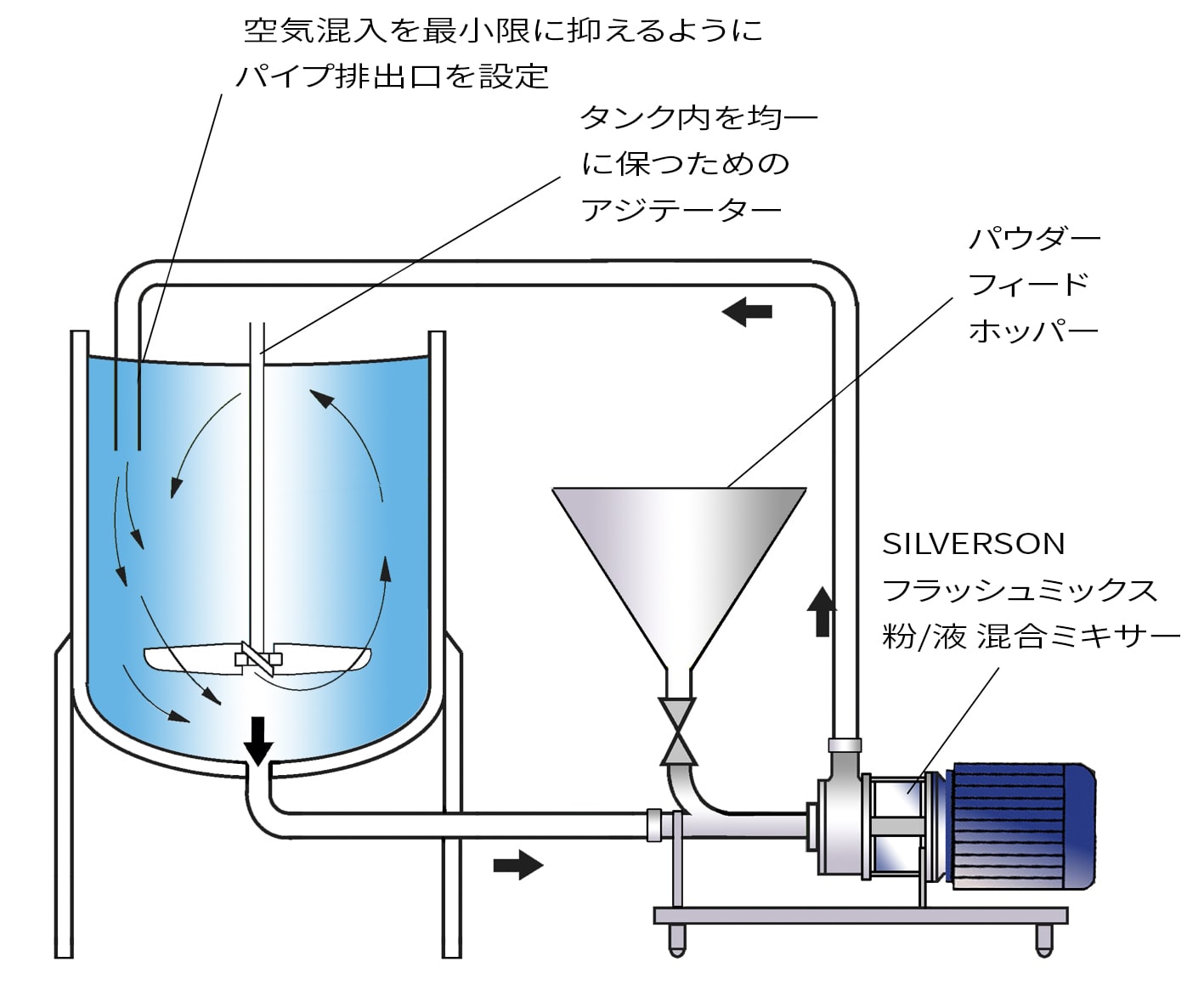

上記の問題の解決にはインラインミキサーの導入が最も容易で最も効果的な対応です。シルバーソンは既存の設備や装置に置き換わるさまざまな機械を製造しています。原材料、処理量、バッターミックスの粘度に応じて各工程に最適なミキサーを選択します: