ヨーグルトやその他の発酵乳デザートの予備混合の調製

ヨーグルト(および他の発酵乳デザート)はサーモフィラス菌やブルガリア乳酸かん菌などのバクテリアを加えて発酵させたミルクを基に作られます。

プロセス

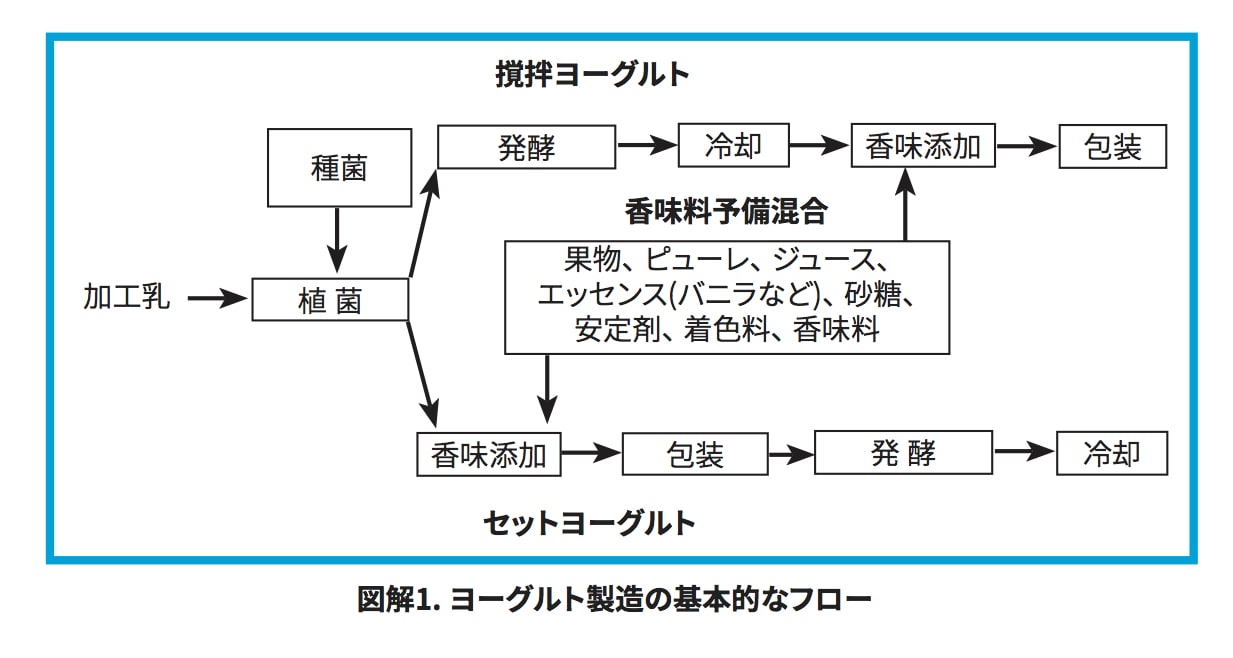

一般的にヨーグルトは2つに分類されます。一つは包装前にバルクで発酵される撹拌ヨーグルトで、もう一方はセットヨーグルトと呼ばれ、販売用パッケージに入れた状態で発酵させるものです。(図解1参照)種菌の植菌の前に幾つかの材料がミルクに加えられます:

- ミルクパウダーや、ホエイパウダーなどの無脂乳固形分。ヨーグルトの構成を補い、コクとまろやかな食感を作り出す

- 砂糖と(または)甘味料

- チョコレートやチョコレート味の製品にはチョコレート片と(または)ココアパウダー

- 増粘剤、安定剤としてゼラチン、ペクチン、キサンタンガム、スターチなど。ミルク内の水分を結合させてホエイの分離(離漿)を防ぎ、粘度や風合いの調整に利用

ミルクと他の材料との予備混合は撹拌ヨーグルトとセットヨーグルトの両方でほとんど同じ方法で、通常は連続的に行われます。配合は幾つかの要素により異なります:

- 最終製品が甘味料添加かどうか、ノンシュガーか、低脂肪か、あるいは無脂肪か

- 発酵で得られる粘度をどれほど調整したいか

- 添加剤の使用に関する各国の基準や規定

予備混合の一般的な調製方法:

- ミルクにミルクパウダー、ホエイパウダーまたは他の無脂乳固形分が加えられ、脂肪分とドライ固形分を標準化する

- 増粘剤と安定剤を砂糖や他の粉体と予備混合することで凝集をおさえ、粉体が液面に浮かないようにする

- 残りの材料を加える

- 予備混合液の殺菌と均質化

課題

この工程を従来のミキサーを使用するといくつかの課題が発生します:

- 砂糖などの粉体はタンクの底に沈む一方、安定剤など他の粉体は液面に浮く傾向があり、粉体を均一に液中に取り込むのが難しい

- 粒子の凝集を抑えるため粉体を定量で加えるように制御しなければいけない

- ミルクパウダー、ホエイパウダー、ココアパウダーは凝集性が高く、取扱いや定量の投入が難しい

- 粉体の予備混合はコストや工程時間の増大につながる

- 増粘剤や安定剤はさらに凝集性が高い。従来のアジテーターでは凝集体の分解をする十分の剪断がかけられない

- 従来の方法では粉体材料の歩留りの向上に限界がある

- 不十分な分散で材料の溶解が十分に溶解せず、材料がタンク内に固着し、熱伝導を妨げる

ソリューション

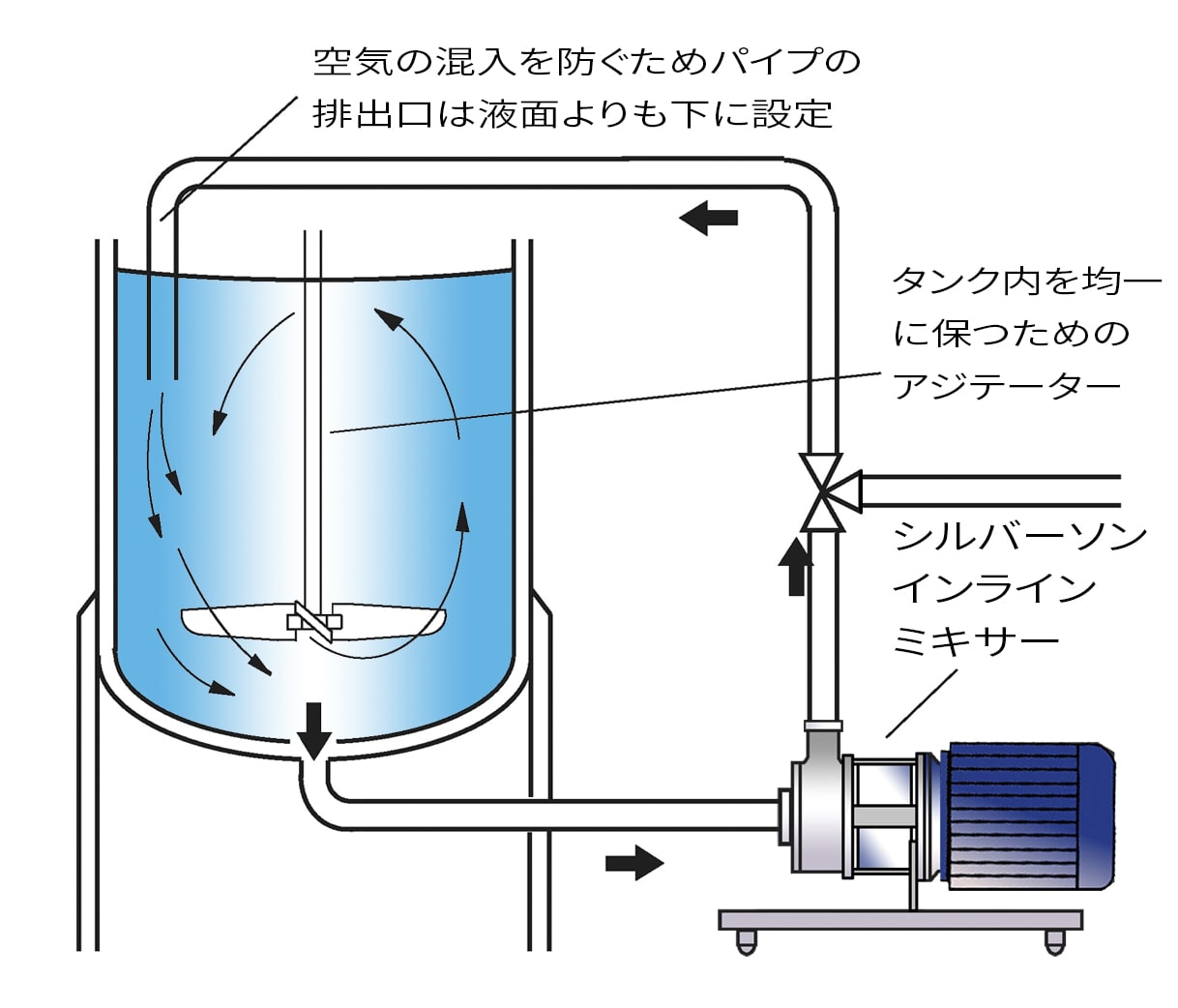

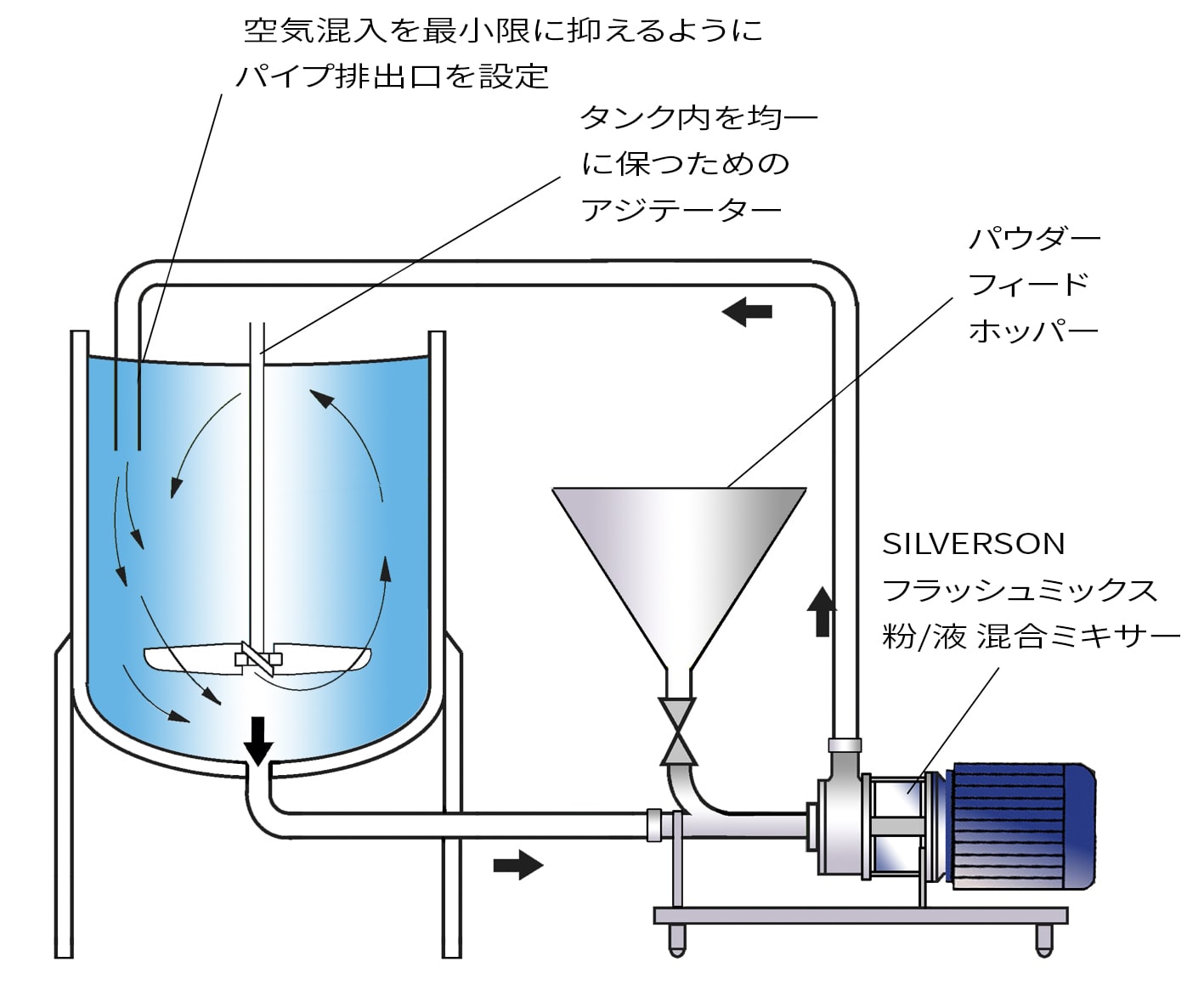

シルバーソン ハイシアミキサーならこうした課題に対処することができます。従来の粉体/液体連続混合装置の排出口部など、既存の設備にインライン型ミキサーを追加 することで対応することができます。バルクパウダーの分散や大量生産の場合はシル バーソンフラッシュミックス粉体/液体混合システムが最適です。下記の原理で処理します:

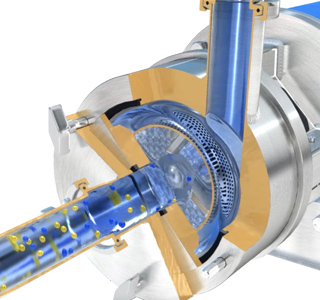

Stage 1

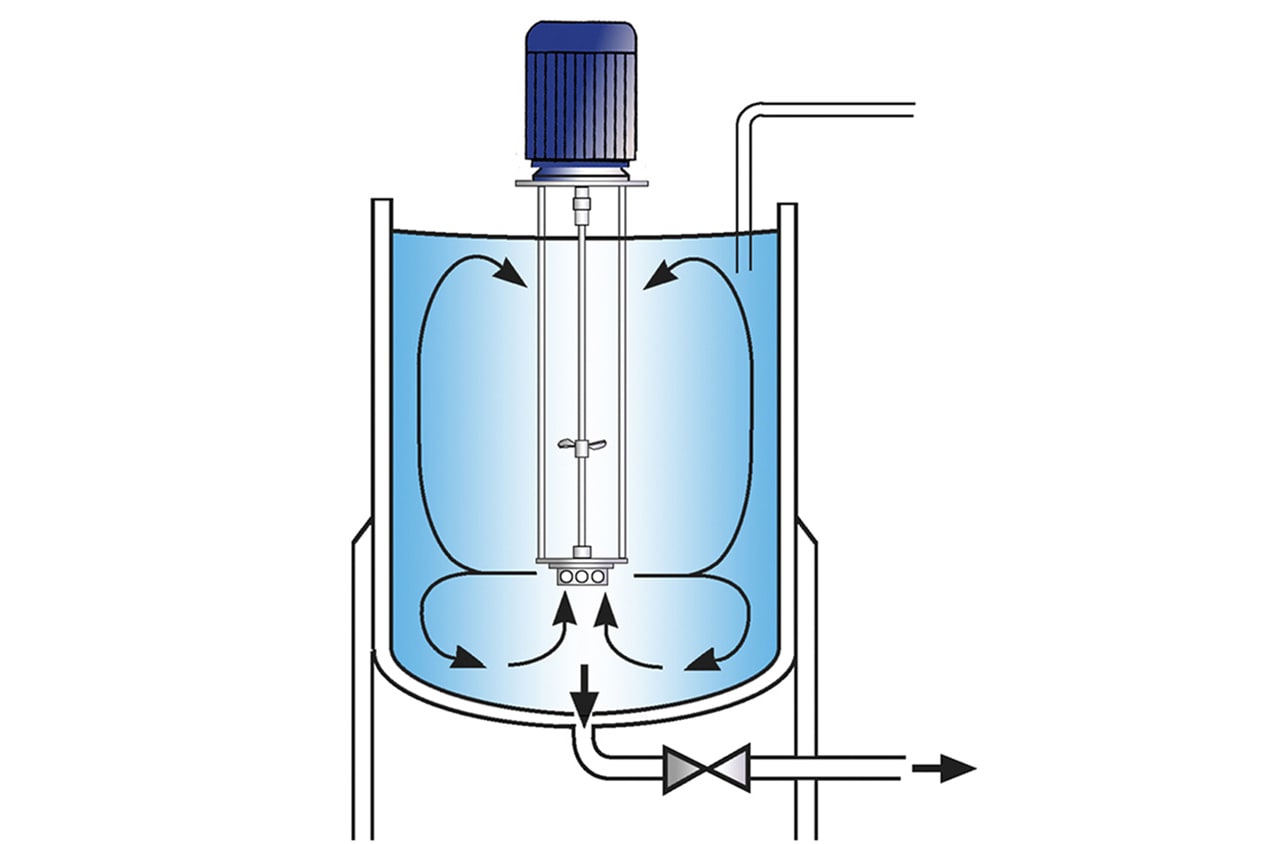

ローターブレードの高速回転によって強力な吸引が生まれ、液と粉体の材料がワークヘッド内に引き込まれます。

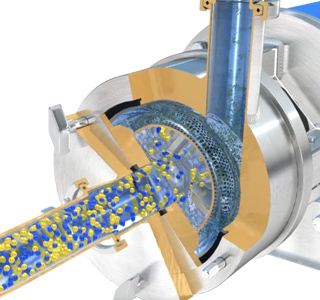

Stage 2

遠心力によって材料がワークヘッドの外縁へ押し出され、ローターをステーターの間のクリアランスで粉砕がかけられます。

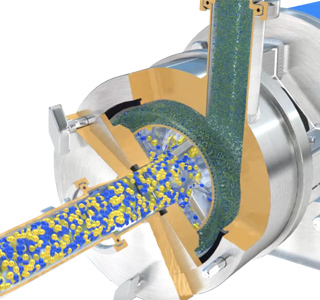

Stage 3

溶液はステーターを通ってタンク内へ強力に押し出さ れ、同時に新しい材料が連 続的にワークヘッド内に引 き込まれます。短時間の循 環ですべての材料がワーク ヘッドを通過し、分解と溶 解が促進されます。

メリット

- 混合時間の劇的な短縮

- 従来の方法を比較して飛躍的な歩留り率の向上

- タンク内の衛生の向上

- 乾式予備混合が不要

- 粉体をすばやく投入でき、投入が容易でミスが低減

処理量、配合、原材料や最終製品の粘度などに応じて各工程に適したシルバーソンミキサーを選択します。