シャンプーの製造

シャンプーには界面活性剤、コンディショナー(条件調節剤)、その他の水性材料が含まれています。洗髪用の基本的なシャンプーに加え、特定の髪質に対応した製品もあります; コンディショナー入り2 in 1シャンプー、フケ対策シャンプー、UVプロテクション、カラーリングシャンプーや薬用シャンプーなどがあります。

下の動画は、シャンプーの主要な材料である界面活性剤の希釈方法を説明しています。

プロセス

一般的な製造工程は次の通りです:

- プロセスタンクに水を入れ、通常、材料の希釈/溶解を促進するために55~60°C程度ままで加熱する

- 粘度を変化させる添加剤などは界面活性剤の希釈を難しくするため、通常、界面活性剤を最初に加える

- コンディショナーと他の材料を加える

- pHを調整する

- 最後に塩化ナトリウムや他の粘度調整剤を着色料、芳香剤と共に加える

目的やタイプによってシャンププーの配合はさまざま異なりますが、使用される原材料はおおよそ下の表のようにまとめることができます:

材料・成分 |

標準 % |

機能・用途 |

|---|---|---|

| 水 | 50 - 60 | バクテリアによる劣化を抑えるために脱イオン水が使用される。 |

| 界面活性剤 | 濃度による | 主な洗浄剤である界面活性剤は発泡作用もあり、 乳化剤や湿潤剤、 増粘剤の働きもする。 コンディショニングの働きをするものもある。 界面活性剤にはいくつかの形態があり、濃度濃度25~30%や高活性(70%程度)のものがある。 機能のバランスのために混合物が使用される。 |

| コンディショナー | 5 - 12 | 従来、 シャンプーに脂肪油やアルコール、 ラノリン由来物といったワックスなどが加えられていたが、 最近ではプロテインやシリコンが一般的に使用されるようになっている。 これらの成分にはさまざまな作用がある。 プロテインはドライな髪に湿潤を与え、 強度とボリュームを高める。 シリコンは界面活性剤の刺激を抑え、 泡の密度と安定性を高め、 髪のくし通りを良くする働きがある。 |

| 粘度 調整剤 | 1 - 3 | 増粘剤として長い間使われてきた塩化ナトリウム(塩)は今も 広く使用されているが、 ある種の添加剤や界面活性剤によっ て効力が弱められることがある。 そのため、 さまざまなカルボマー、 セルロースポリマー、 ガム合成物(グアールガム等)やポリエチレングリコール系増粘剤が使用されるようになっ ている。 |

| pH 調整剤 保存料 着色剤 芳香剤 |

1 - 3 <1 <1 <1 |

クエン酸を加えてpHを5~6に調整する。 添加剤は製品の外観 を良くする目的で、 光沢を出すために使用される場合がある。 着色剤、 芳香剤、 保存料を加える。 |

課題

従来のアジテーターではいくつかの課題が生じます:

- クリアなシャンプーが濁ってしまうのを防ぐため、また重量ではなく容量で計量する際の問題を防ぐためには空気の混入を避ける必要がある

- 高活性界面活性剤の取扱いには注意が必要。詳細はアプリケーションリポート「高活性界面活性剤の希釈」参照

- シリコンは水に溶けず、 特定の界面活性剤とは化学的に相性が合わず、 乳化や懸濁が非常に難しい

- アジテーターでは剪断が弱く、シリコンを細分化できないため、安定した乳化・懸濁ができない。また渦が発生し、空気が混入する

- ほとんどの材料は水よりも粘度が高いため、アジテーターで混合していると粘度の高い材料が凝集し、希釈/分散されずに水流に乗るだけになる

- カルボマーなどの増粘剤、セルロース、ガム系の材料は機能させるために高剪断混合が必要

- 粘度が上がるにつれて塩化ナトリウムの投入がますます難しくなる

- 上記の問題に対処するには強力な撹拌が必要だが、従来のアジテーターでは空気の混入が増大してしまう

ソリューション

これらの課題はシルバーソン ハイシアミキサー、とりわけ既存のプロセスにインラインミキサーを組み込むことで対処することができます。バッチ型ミキサーや SILVERSONフラッシュミックス粉体/液体混合システムも有効です。動作原理は下のとおりです:

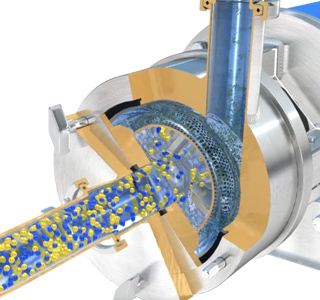

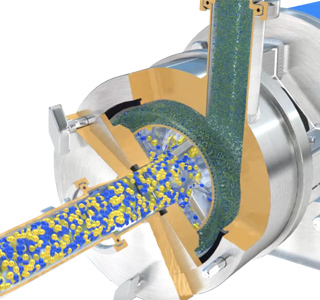

Stage 1

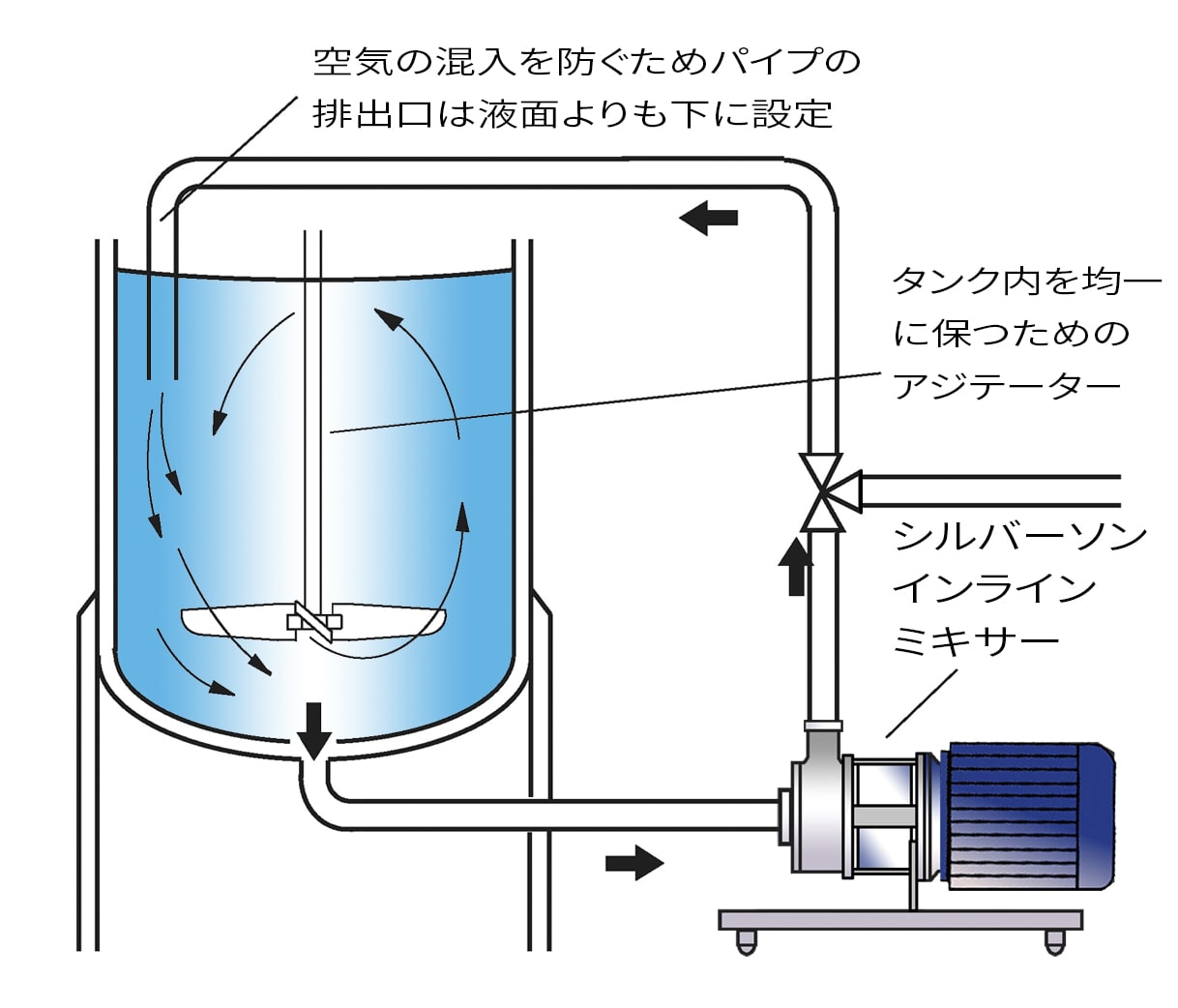

タンクに水を入れ、タンク内のアジテーターとインラインミキサーを始動して界面活性剤と他の材料を順に入れます。インラインミキサーが作り出強力な吸引によって材料が配管をパイプを通ってワークヘッドに引き込まれます。

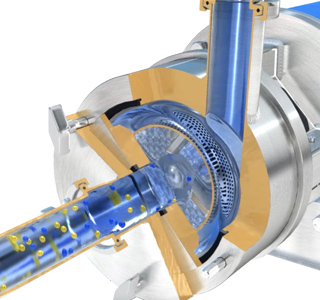

Stage 2

遠心力によって材料がワークヘッドの外側に向かって押し出され、ローターとステーターの間のクリアランスで強力な剪断がかけられます。

Stage 3

材料はステーターを通して押し出されてプロセス タンクの液中に戻されます。同時に新しい材料が ワークヘッド内に引き込まれます。

メリット

- シルバーソンミキサーの高剪断混合作用によって粘度の大きく異なる液体をすばやく混合することができる

- インラインミキサー、配管、タンクは密閉システムとなり、空気の混入がない

- 混合時間を大幅に短縮

- 従来の方法と比べて増粘剤の歩留りが大幅に改善

- 安定した製品品質と高い再現性

処理量、配合、最終製品の粘度などに応じて、作業に最も適したシルバーソンミキサーを 選定します:

インライン型ハイシアミキサー

- 循環、連続混合が可能

- 大きな処理量に最適

- 既存の設備への組み込みが容易

- 空気の混入がない

- セルフポンプ作用

- 自動化プロセスではマニホールドから材料の投入

が可能 - タンクの内容物の移送が可能

- マルチステージユニットあり

- 高サニタリーユニットあり

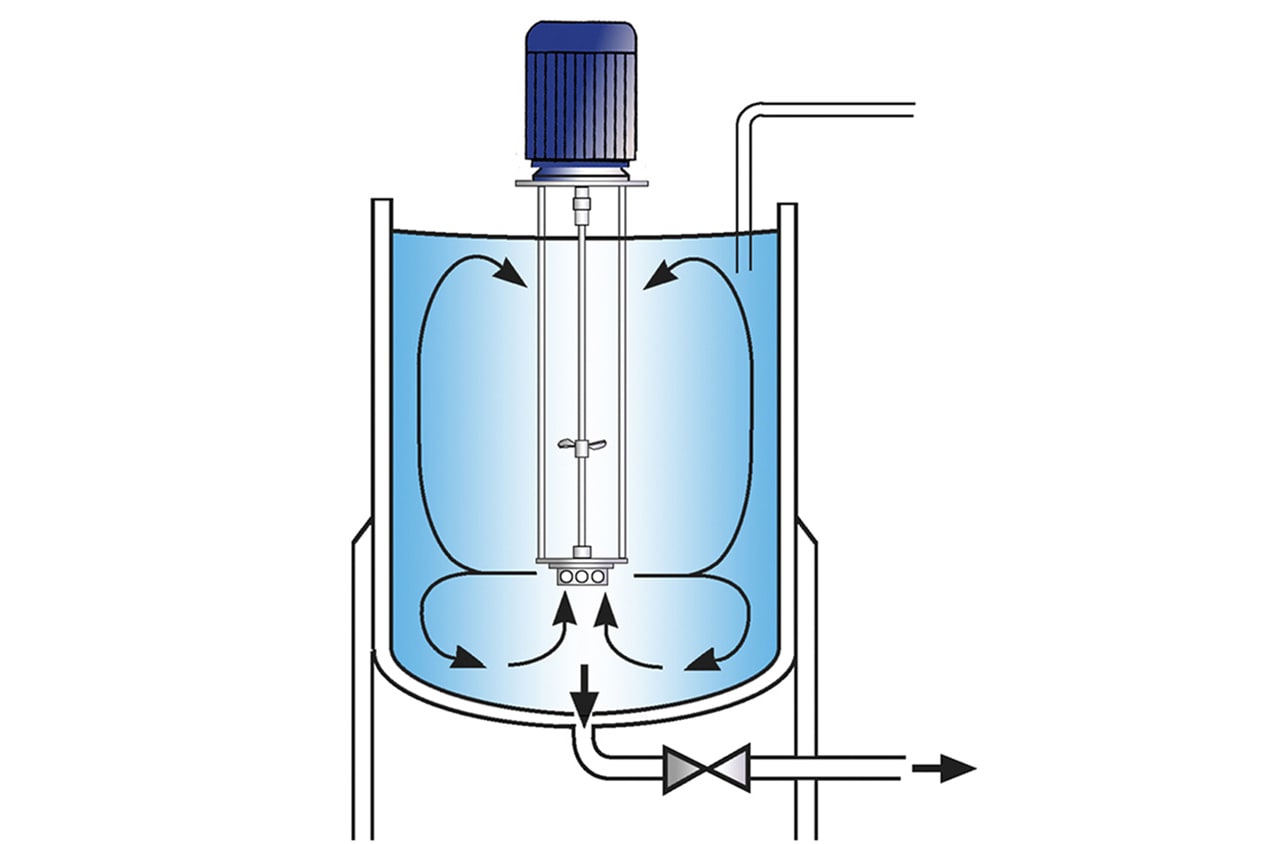

バッチ型ハイシアミキサー

- 1,000リットル程度までの処理量に対応

- 移動式フロアスタンドへの設置が可能

- 与圧/バキューム処理に対応したシールドユニットあり

- 研究開発やパイロット生産に適した小型モデルあり

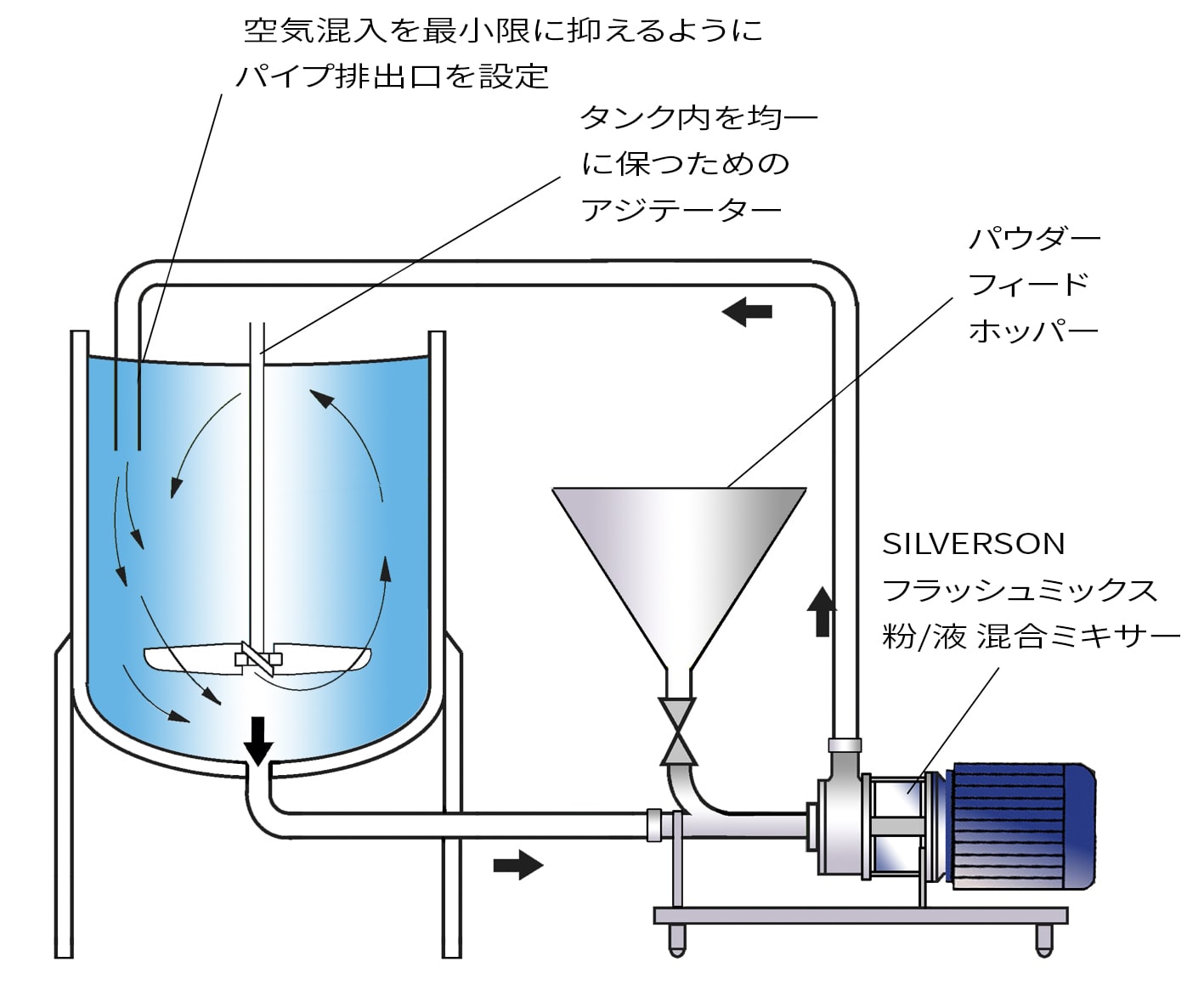

フラッシュミックス

- 大きな処理量に最適

- 粘度の高い液体やゲル系材料をホッパーから供

給可能 - マニホールドから液流に直接ポンプ投入も可能

- 空気の混入が最小限

- 洗浄が容易

- 操作が簡単

- 高粘度液の処理に対応

- 従来よりも高温度での処理に対応