マニキュアの製造

マニキュア(エナメルとも呼ばれる)は下の表に上げられる材料を含む塗料です。マニキュアにはさまざまな色があり、クリアー、メタリック、パールなど、仕上げもさまざまあります。

プロセス

材料の種類 |

標準比 |

機能 |

|---|---|---|

|

溶剤 |

70 - 80% | 一般的に使用される溶剤には、 アセトン、 エチルアルコール、 酢酸エチル、 酢酸ブチルがあります。 さらにはトルエン、 イソプロピルアルコールが希釈剤として仕上げの粘度調整に使用されることがあります。 |

樹脂 |

12% | 主に使用される樹脂であるニトロセルロースは耐久性、 光沢、 付着力のよい非毒性フィルムを作り出します。 付加的に使われる樹脂は、 フィルムの柔軟性、 光沢、 塗布性(筆塗りのしやすさ) 、 剥離の耐性、 付着力などの改善のために使用されます。 最近ではメタクリル酸やビニルポリマーなどの他の樹脂がニトロセルロースに代わるものとして注目されるようになってきています。 |

| 着色剤 | 5% | 医薬品および化粧品有機着色料、 認可された顔料が使用されています。 一般的に予備ミクロン化されています。 予備分散された着色剤も使用されます。 |

| 可塑剤 | 1% | 製品を柔軟な状態に保つために添加します。 |

| 沈殿防止剤 | 最大7% |

顔料はマニキュア中に溶解しているというより懸濁している状態です。 ベントナイトやヘクトライトなどの粘度が懸濁液を安定させるために使用されます。 |

| 充填剤 | 2% | シリカなどの充填剤が添加されます。 パールやメタリックの仕上げのために充填剤が加えられることもあります。 |

いくつかの工程条件があります:

- 液面に浮きやすい軽い粉末を液中に取り込み、密度の高い固形分がタンクの底に沈降するのを防ぐため、ミキサーでタンク内に強力な流動を作り出す必要がある

- 通常、予備ミクロン化された顔料が使用されるためミル(粉砕)作業は不要だが、凝集分解や細分化が必要になる

- 液体樹脂や予備分散着色剤をベース溶剤中に混ぜるなど、ミキサーには粘度の大きく異なる液体の混合をする能力が求められる

課題

従来のアジテーターではいくつかの課題が発生します:

- ニトロセルロース片は比重が高く、タンクの底部に沈んでしまう

- ニトロセルロース片は溶剤に入れると粘着性を持つため、凝集したりタンクの底や壁面にくっついてしまう

- アジテーターのゆっくりとした撹拌では樹脂の溶解に長い時間がかかる

- 溶解を促進するために加熱する場合があるが、加熱はコスト増となり、揮発性・可燃性の溶剤では他の問題の原因となる。揮発などで失われる溶剤については、粘度や色合いを合わせるために溶剤を足す必要がある

- 液面に浮遊する粉体は液中に取り込むのが困難

- 顔料の分散が不十分だと色合いの強さや安定性が低減し、線抜けの原因となる

- 高速分散機は樹脂の溶解や顔料の分散に使用することができるが、エネルギー所要量が多きい

ソリューション

シルバーソン ハイシアミキサーなら一つの作業で全ての製造工程をこなすことが可能です。動作の原理は次の通りです:

Stage 1

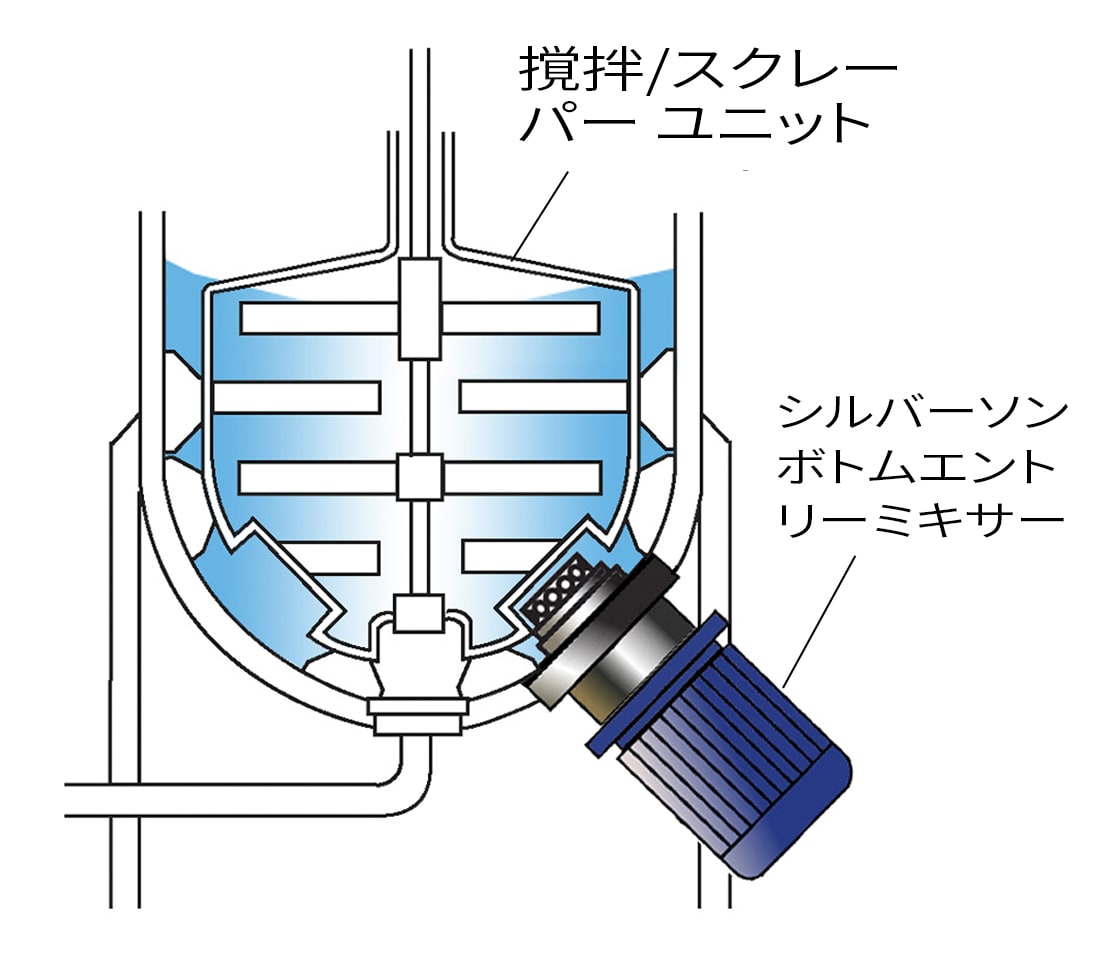

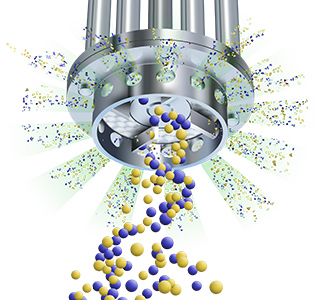

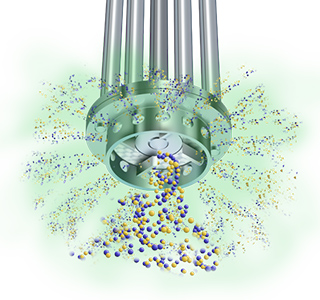

タンクに溶剤を入れて樹脂片を加えます。ローターの高速回転によってタンク底部の液体と固形分がワークヘッド内に引き上げられます。遠心力によって材料がワークヘッドの外周に向かって押し出されます。

Stage 2

ローターの先端とステーター内壁の間のクリアランスで樹脂片に粉砕作用がかけられ、すばやく細粒化されます。その後、ステーターを通して高速で押し出され、同時に新しい材料がワークヘッド内に引き込まれます。

Stage 3

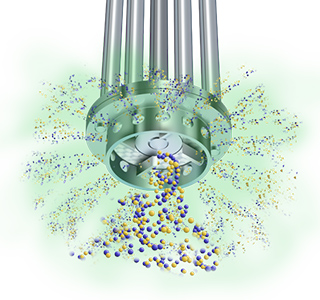

ワークヘッドでの材料の連続的な引き込みと放出によって粒子径が段階的に小さくなって溶剤に触れる表面積が大きくなり、可溶化が促進されます。ミクロ化された顔料や他の粉体・液体材料を加えるとワークヘッドを通過する毎に強力な剪断がかけられ、分散 ・凝集分解されます。

-

Stage 1

Stage 1

タンクに溶剤を入れて樹脂片を加えます。ローターの高速回転によってタンク底部の液体と固形分がワークヘッド内に引き上げられます。遠心力によって材料がワークヘッドの外周に向かって押し出されます。

-

Stage 2

Stage 2

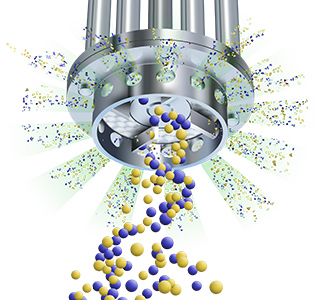

ローターの先端とステーター内壁の間のクリアランスで樹脂片に粉砕作用がかけられ、すばやく細粒化されます。その後、ステーターを通して高速で押し出され、同時に新しい材料がワークヘッド内に引き込まれます。

-

Stage 3

Stage 3

ワークヘッドでの材料の連続的な引き込みと放出によって粒子径が段階的に小さくなって溶剤に触れる表面積が大きくなり、可溶化が促進されます。ミクロ化された顔料や他の粉体・液体材料を加えるとワークヘッドを通過する毎に強力な剪断がかけられ、分散 ・凝集分解されます。

メリット

いくつものメリットがあります:

- 工程時間を大幅に短縮

- 樹脂は室温で溶解が可能

- すべての製造工程を同じ一つのタンクで行うことができる

- 粉体をすばやく液中に取り込むことが可能

- 分散の改善によって色の濃さが均一で安定

- 製品品質、均一性、安定性の向上

- 洗浄が容易 ; 通常、適切な液で短時間運転するだけで十分な洗浄が可能

処理量、配合、原材料に応じて、各工程条件に最も適したシルバーソンミキサーを選択します:

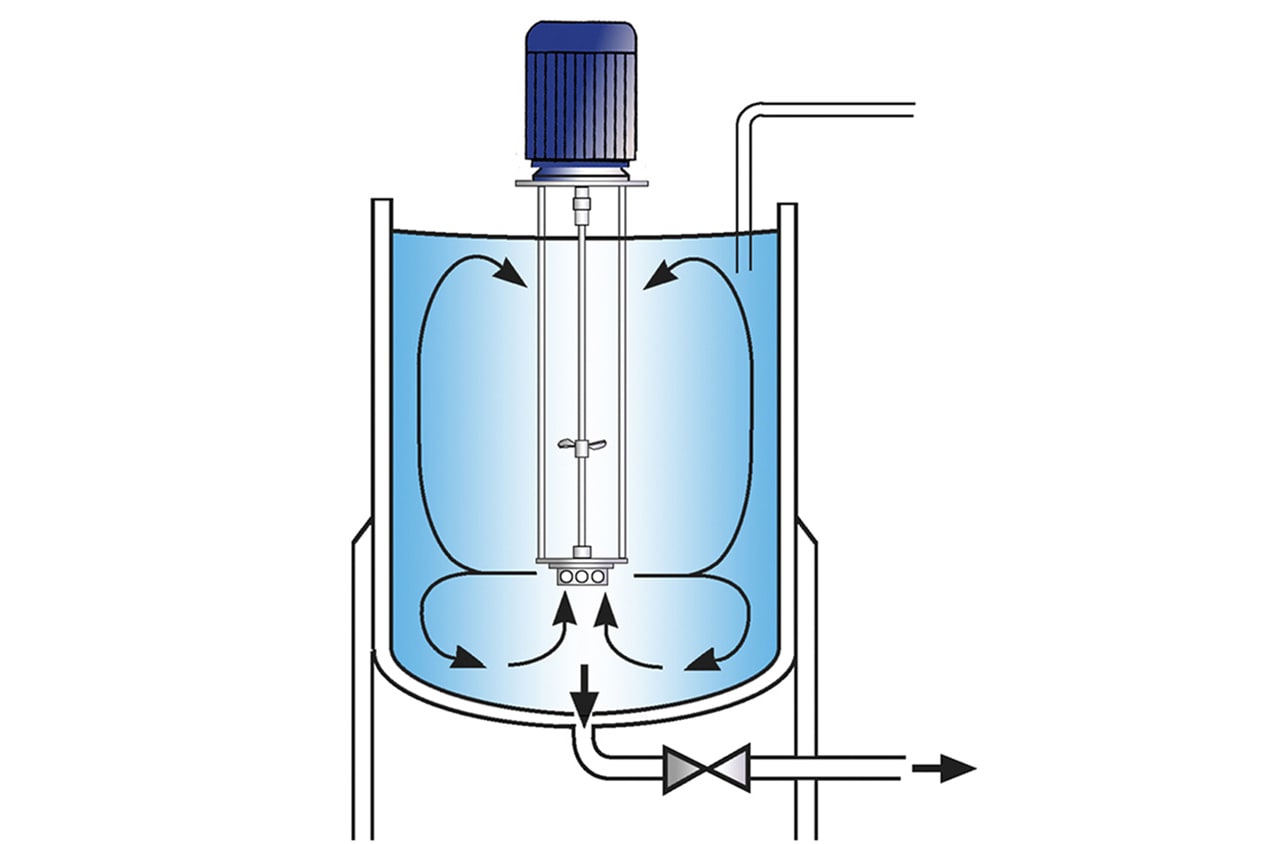

バッチ型 ハイシアミキサー

- 少量のバッチ処理に対応

- タンクに固定、もしくは移動式フロアスタンドに設置

- 与圧/バキューム処理に対応したシールドユニットあり

- 研究開発やパイロット生産に適した小型モデルあり

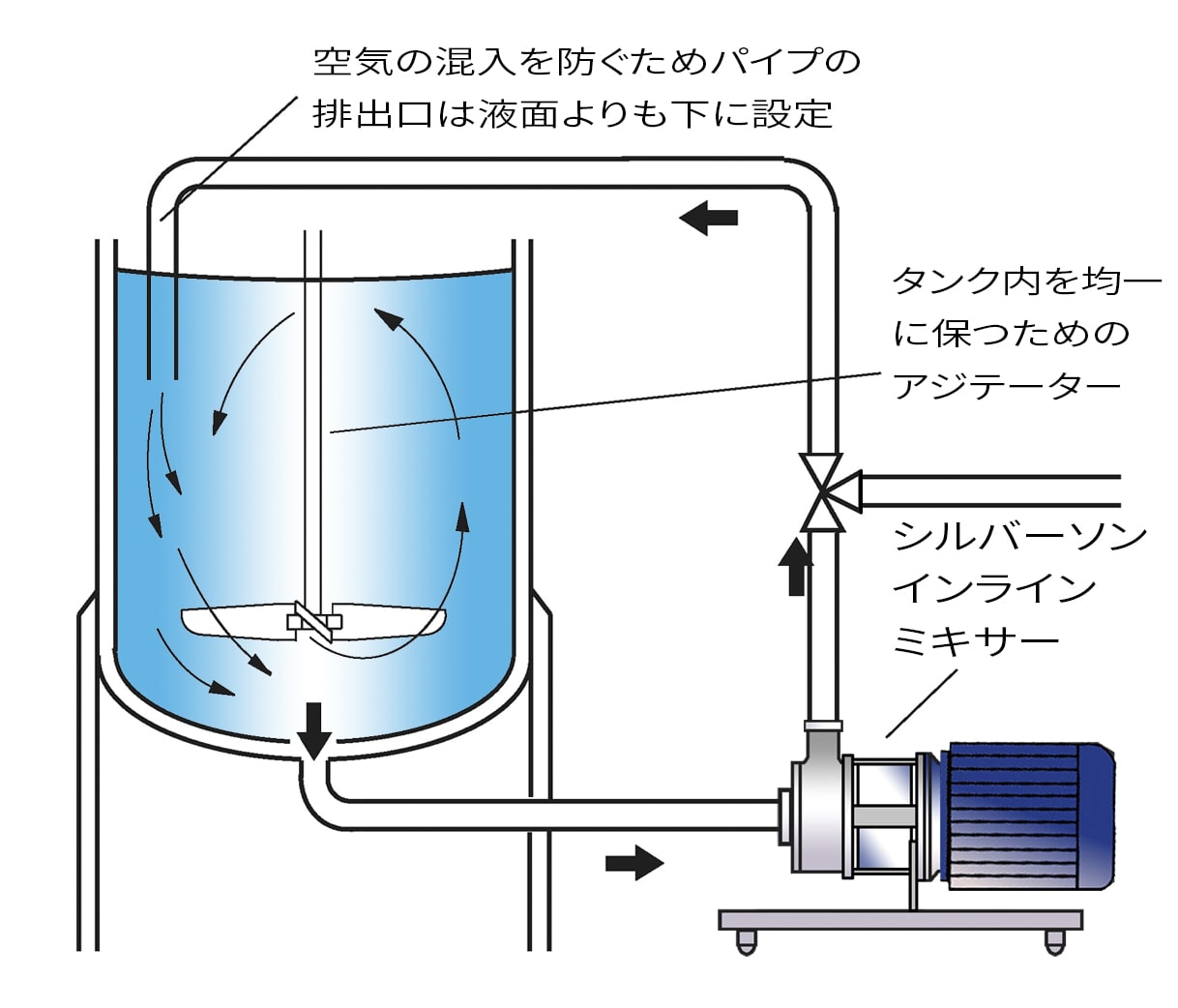

インライン型 ハイシアミキサー

- 一色のみを生産する大きな処理量に最適

- 空気の混入がない

- 既存の設備や工程への取り付けが容易

- セルフポンプ作用

- ミキサー、配管、タンクは密閉型に設置可能で溶剤の放出が抑えられる