ムースやその他の起泡デザートの予備混合

ムースは通常軽い泡沫状のデザートです。これは特性はゲル化剤/安定剤と起泡剤などの機能成分の複合の働きと製造中のホイップ工程によって作り出されす。原材料はアイスクリームやヨーグルトの予備混合のものと似ていますが、ムースでは ゲル化剤がより多く使用されます。これにはゼラチン、カラギーナン、キサンタンガム、グアールガム、ローカストビーンガム、アルギン酸などが含まれます。起泡剤には、卵白(伝統的な製品の場合)、ホエイタンパク質、ステアロイル乳酸ナトリウム、ステアロイル乳酸カルシウム、グリセリン脂肪酸エステルやジアシルグリセロールの乳酸エステルなどが含まれます。ゲル化/安定化と起泡の両方の働きをする成分もあります。

低脂肪クリームなどの他のホイップ、起泡製品も同様の機能添加剤を使用し同様の工。

プロセス

ムース製造の最初の工程は予備混合の調製です。次工程では容器に入れて冷蔵する前に殺菌してホイップします。この工程では連続エアレーション(曝気)装置が使われますが、このリポートでは扱われません。

予備混合は通常下記の方法で調製されます:

- 液体材料を計量してタンクに入れます。その後に加える材料の分解・溶解を促進するために熱を加える

- 果スキムミルクパウダー、砂糖などの粉体材料を液に加え、分散するまで混合する

- 機能材料の添加凝集を避け、粉体が液に混ざりやすくするため、これらの材料は砂糖などの他の材料と事前に予備混合(乾式)されることがある

- 果汁やココアパウダーのような香味料や着色料など他のすべての材料が投入され、予備混合が完成

課題

予備混合の調製で従来のミキサーを使用するといくつかの課題が発生します:

- 粒子の凝集を抑えるために粉体は定量ずつ制御して投入しなければならない

- ミルクパウダー、ホエイパウダー、ココアパウダーなどは凝集性が高く、取扱いや投入の制御が難しい

- 増粘剤や安定剤はさらに凝集しやすく、従来のアジテーターではこれらの凝集体を分解する十分の剪断が得られない

- ある種の機能成分を機能させるにはある程度の剪断が必要なため、従来の方法では歩留りの向上に限界がある

- 水やミルクを加熱するとある種のタンパク質はさらに凝集し、粉体を溶かすのが難しくなる。温度を上げていると、さらには殺菌工程前の細菌増殖につながる

- 完全に分散させ、十分に安定した結果を得るには長い時間がかかる

- 粉体材料の予備混合はコストと工程時間の増大につながる

- ココアを使用.する場合、ムースがざらざらした粉っぽい風合いにならないようにココ課題アを十分に水と混ぜ合わせ、処理する必要がある

ソリューション

シルバーソンハイシアミキサーならこれらの課題に対処することができます。従来の粉体/液体連続混合装置の排出口部など、既存の設備にインライン型ミキサーを追加 することで対応することができます。処理原理は下に解説します。

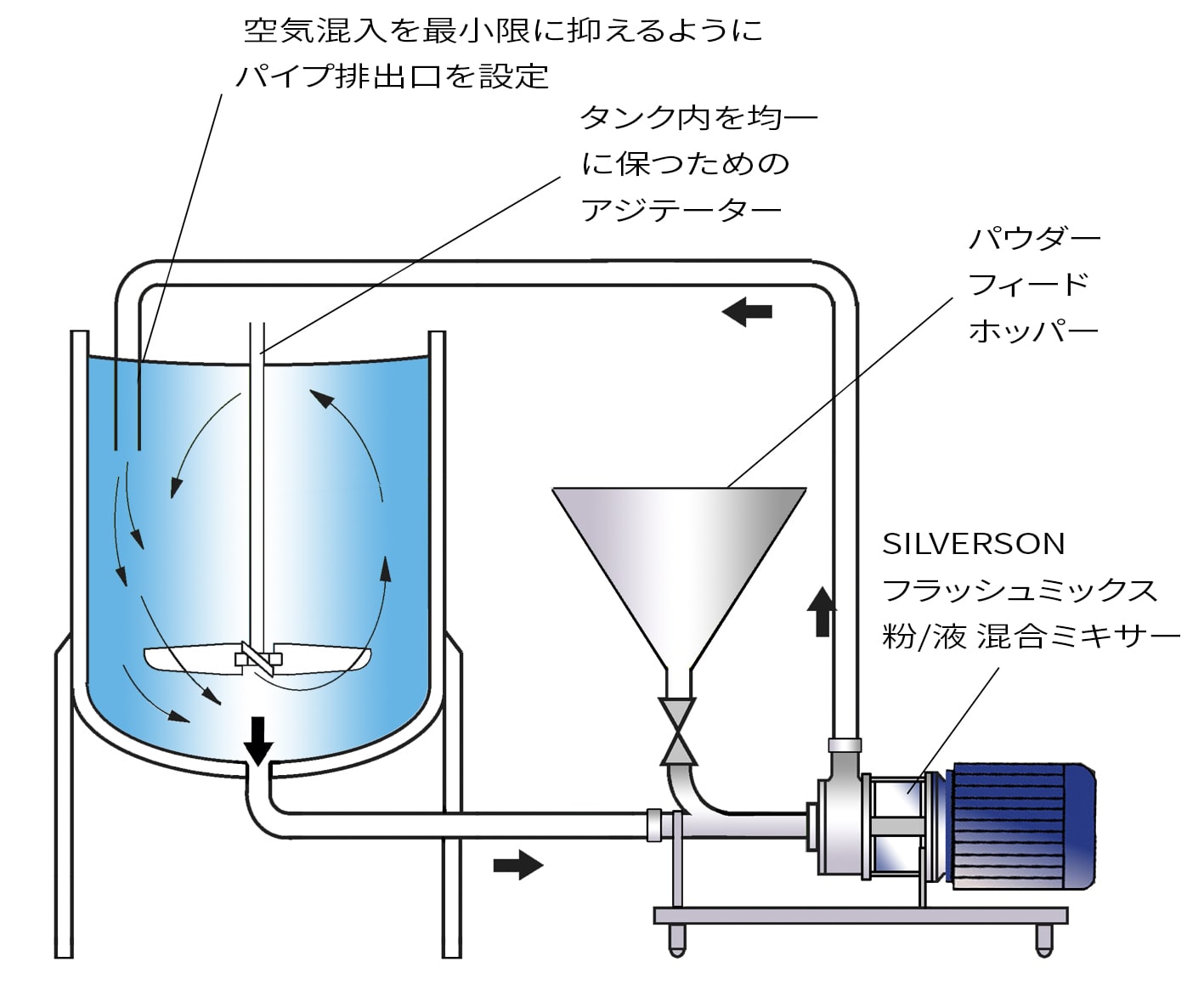

バルクパウダーの分散や大量生産の場合はシルバーソンフラッシュミックス粉体/液体混合システムが最適です。

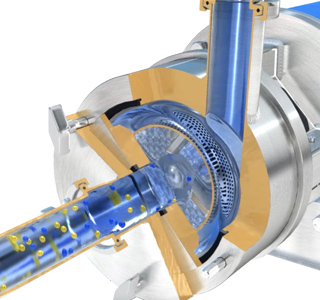

Stage 1

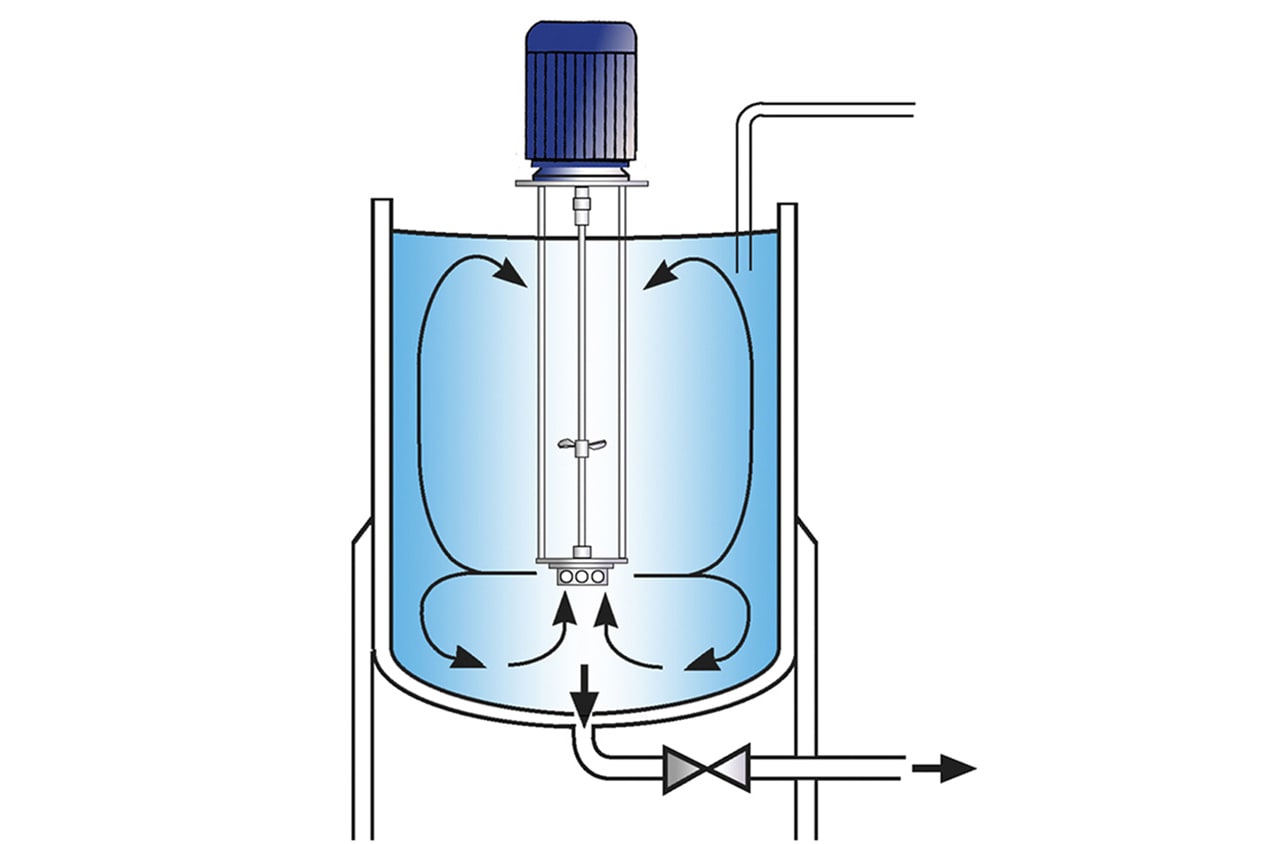

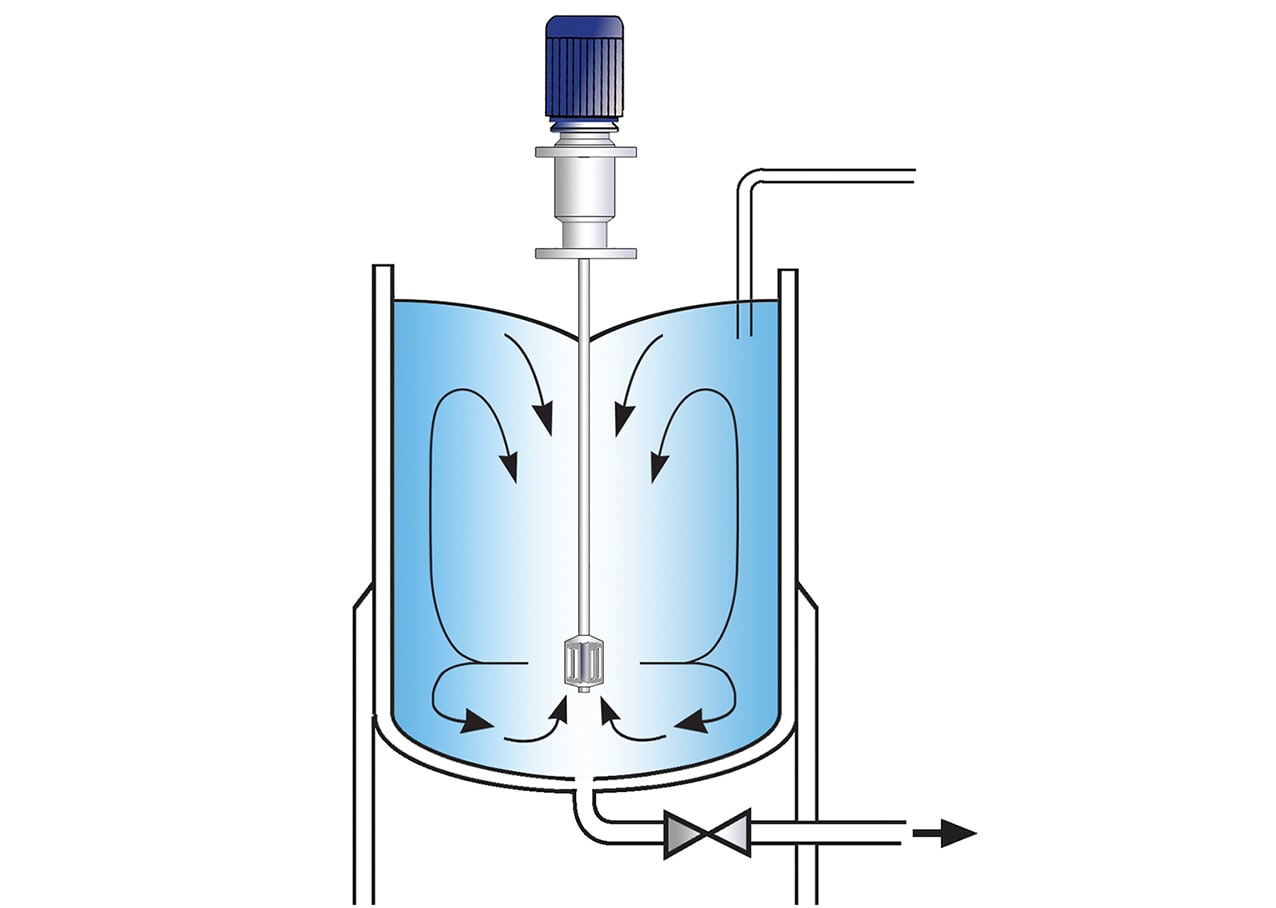

ローターブレードの高速回転によって強力な吸引が生まれ、液と粉体の材料がワークヘッド内に引き込まれます。

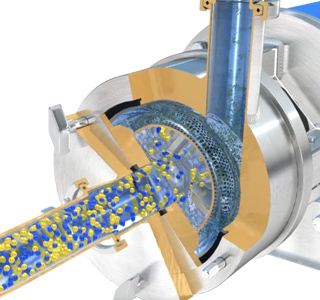

Stage 2

遠心力によって材料がワークヘッドの外縁へ押し出され、ローターとステーターの間のクリアランスで粉砕がかけられます。

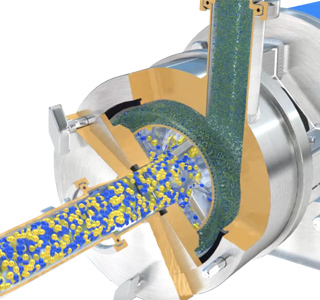

Stage 3

溶液はステーターを通ってタンク内へ強力に押し出され、同時に新しい材料が連続的にワークヘッド内に引き込まれます。短時間の循環ですべての材料がワークヘッドを通過し、分解と溶解が促進されます。

メリット

- 混合時間の劇的な短縮

- 従来の方法と比較して飛躍的な歩留り率の向上

- タンク内の衛生の向上

- 乾式予備混合が不要

- 冷液に粉体を投入可能

- 粉体をすばやく投入でき、投入が容易でミスを低減

処理量、配合、原材料や最終製品の粘度などに応じて各工程に適したシルバーソン ミキサーを選択します。

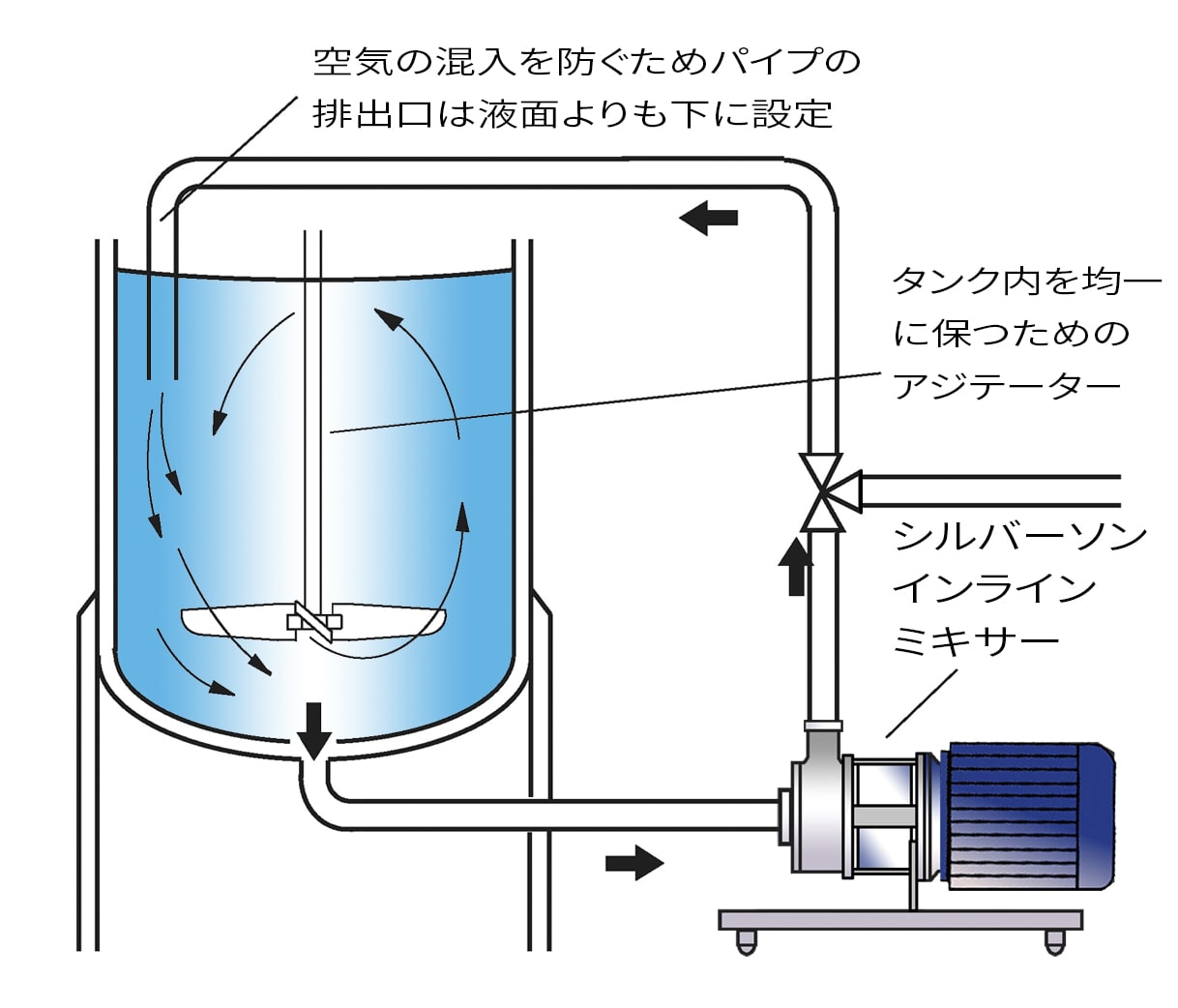

インライン型ハイシアミキサー

- 大きな処理量に対応

- 空気の混入がない

- 既存の設備への取り付けが容易

- セルフポンプ効果

- タンク内容物の入れ替えや粉体/液体の混合が可能

- 米国3Aサニタリースタンダード対応

- 高粘度対応モデルあり