香味料添加乳飲料の製造

香味料添加乳飲料にはさまざまな種類があります。全乳から増粘剤を使用した(場合によって冷凍もされる)”濃厚ミルクシェイク”まで、粘度もさまざまに異なります。ヨーグルトも原材料はおおよそ共通しますが、加工や工程が異なるため、このリポートでは扱われません。スムージーには風合いや風味を加えるために乳成分が使用されることがあります。スムージー製造についてはこちらを参照ください。

プロセス

一般的に下記の方法で調製されます:

- 計量された液体材料がタンクに入れられ、続いて投入される材料の溶解や水和を促進するために熱を加える

- 粉末材料(ミルクパウダー、砂糖など)が液に投入され、分散されるまで混合する

- 安定剤と乳化剤を投入する。粉ダマになったり液中で浮いてしまうのを抑えるために砂糖などの他の材料と予備混合(乾式)する場合がある

- 香味料や着色料が加えられる

- 全ての材料を高圧ホモジナイザーなどで均質化する

続く工程は製品によって異なる:

- ”濃厚ミルクシェイク”は販売にあたり、冷凍される

- 貯蔵寿命の短い製品は低温殺菌される。通常冷却前に連続したプレート式熱交換器を使用。 その後容器に入れ、2~4°Cで保管される

- 貯蔵寿命の長い製品は140°C程度で滅菌され、無菌環境でテトラパックといった紙容器やプラスチックボトルに入れられる

- 滅菌済み乳製品は135°C程度で加熱され、容器に入れる前に60°Cまで冷却されるその後、密封してから滅菌される

ほとんどの国ではこれらの製品の成分や表示に関する規定が定められています。この規定によって特定の原材料の使用が制限され、脂肪分や全固形分の最少含有量が示されます。

原材料 |

標準 % |

機能 |

|---|---|---|

| 乳脂 | 0 - 3.5 1%が 一般的 |

脂肪分がコクと食感を出します。 脂肪分が低いとさっぱりした感じになり、 フルーツ味がマッチします。 チョコレートは脂肪分が高い方が適します。牛乳のブレンドで脂肪分を調整します。 |

| 砂糖 | 4 - 6 | さまざまな種類の砂糖、 シロップ、 人工甘味料が使用されます。 チョコレートミルクは通常甘味料が多めに設定されます。 |

| 香味料 | 0.1 | さまざまな香味が可能ですが、 バナナ、 イチゴ、 チョコレート味が良く使用されます。 香味料の使用は多くの国で規定されています。 自然材料、 人工香味料の両方があります。 |

| 着色料 | 0.1 | イチゴミルクには着色液が使われています。 着色料の選択・使用は工程の条件や使用上の規定などに沿って決定されます。 |

| 安定剤 | 0.1 - 0.3 | 安定剤はコクと粘度を高めます。 ターゲットとする特性を出すためにブレンドされた安定剤が使用されます。 安定剤には、 グアル、 ローカストビーンガム、 カラギーナン、キサンタンガムやペクチンなどがあります。 |

| 乳化剤 | 0.2 | 乳化剤は脂肪粒子の小ささを維持し、 長期の保管の間に分離するのを防ぎます。 乳化剤はさらにしっとりした風合い、 また食感を左右します。 |

| ココア | 1 | チョコレート飲料に色や風味を加えます。 通常低脂肪ココア (10~12%)が使用されます。 チョコレート風味の仕上げにバニラなどの他の香味料が加えられることもあります。 |

| ココア 安定剤 |

0.2 | ココアは不溶性のため、 分離して牛乳の底に沈殿してしまわないよう、 懸濁させておく必要があります。 この目的のために一般にカラギーナンが使用されます。 |

課題

アジテーターや従来の液体・粉体混合のシステムではいくつかの課題が発生します:

- 粉体は凝集性が高く、粒子が粉ダマになったりするのを抑えるために一定量ずつ調整して投入しなければならない

- 粉体の予備混合はコストや工程時間の増大につながる

- 安定剤や乳化剤は凝集しやすく、取扱いに注意が必要

- 分散が不十分だと部分的に水和した材料が熱交換器の壁面に凝り固まり、熱伝導の妨げとなる

- 不十分な水和によって原材料の歩留りが悪くなる

- 完全に分散させ、均質で安定した溶液を作るのには時間がかかる

- 従来の方法では安定剤にロスが発生してしまうため、歩留りや工程の効率を上げるために必要以上の添加剤が使用される

ソリューション

シルバーソンハイシアミキサーならこれらの課題に対処することができます。次の原理で処理します:

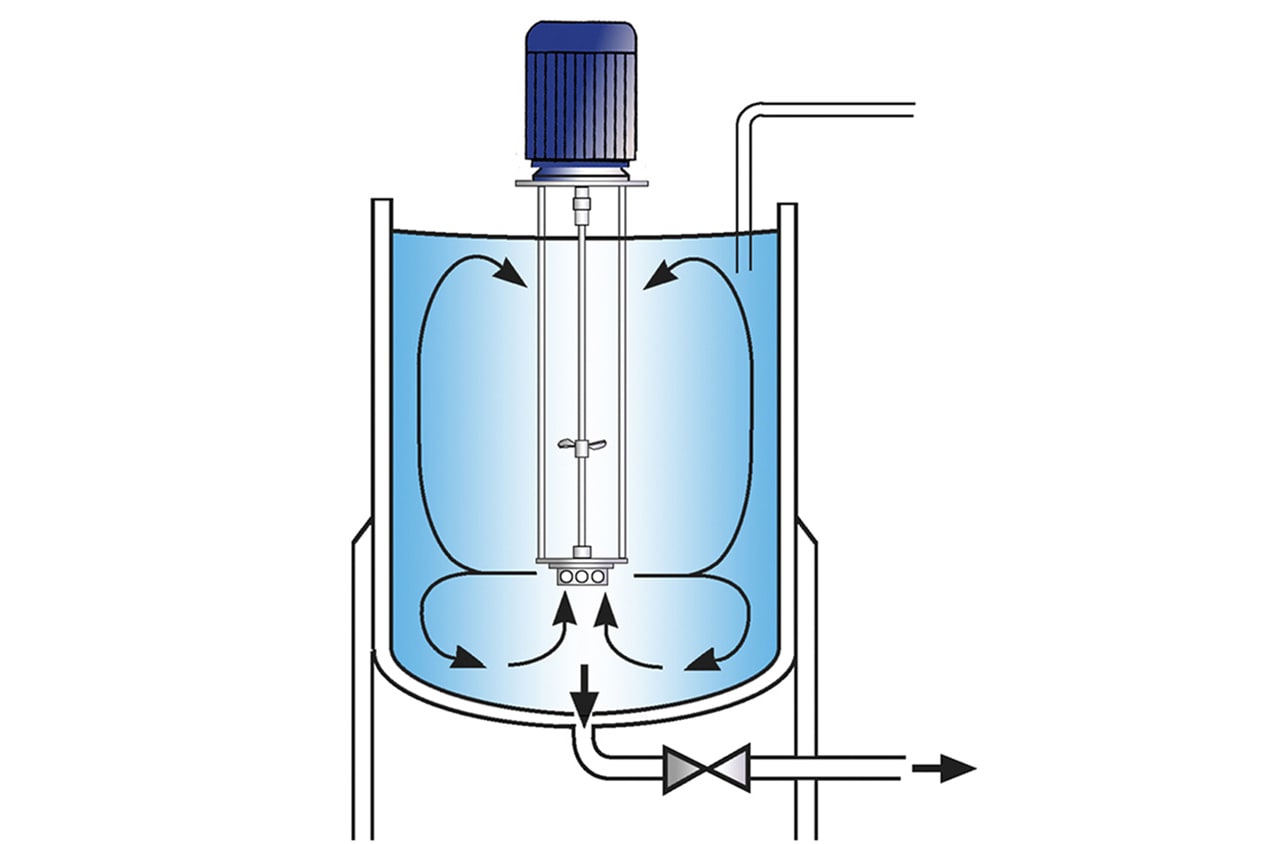

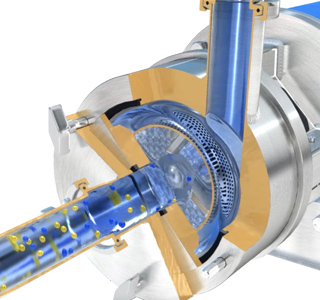

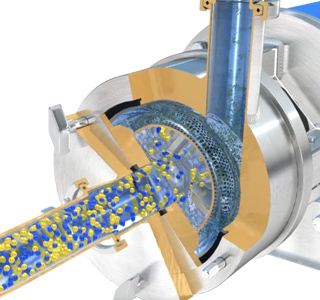

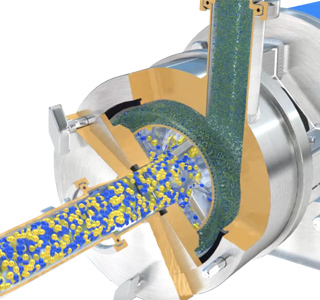

Stage 1

ローターブレードの高速回転によって強力な吸引 が生まれ、液と固形分/粉末の材料がワークヘッド 内に引き込まれます。

Stage 2

引き込まれた材料はワークヘッド内で強力な剪断がかけられます。ローターブレードとステーター内壁のクリアランス部分で粉ダマが分散させられ粉ダマや凝集塊のない均一な混合液が作られます。

Stage 3

溶液はステーターを通して押し出され、同時に新しい材料が連続的にワークヘッド内に引き込まれます。短時間の循環で全ての原材料がシルバーソン ワークヘッドを通過します。

メリット

- 粉末材料の予備混合が不要

- 粉ダマや凝集のない混合液

- 安定したエマルジョンができる

- 混合時間の大幅な短縮

- 増粘剤を完全に水和させ、他の材料も完全に分散させるため、原材料の歩留りを大幅に向上

処理量、原材料、混合物の粘度などに応じて、各工程に最適なシルバーソン ミキサーを選択します:

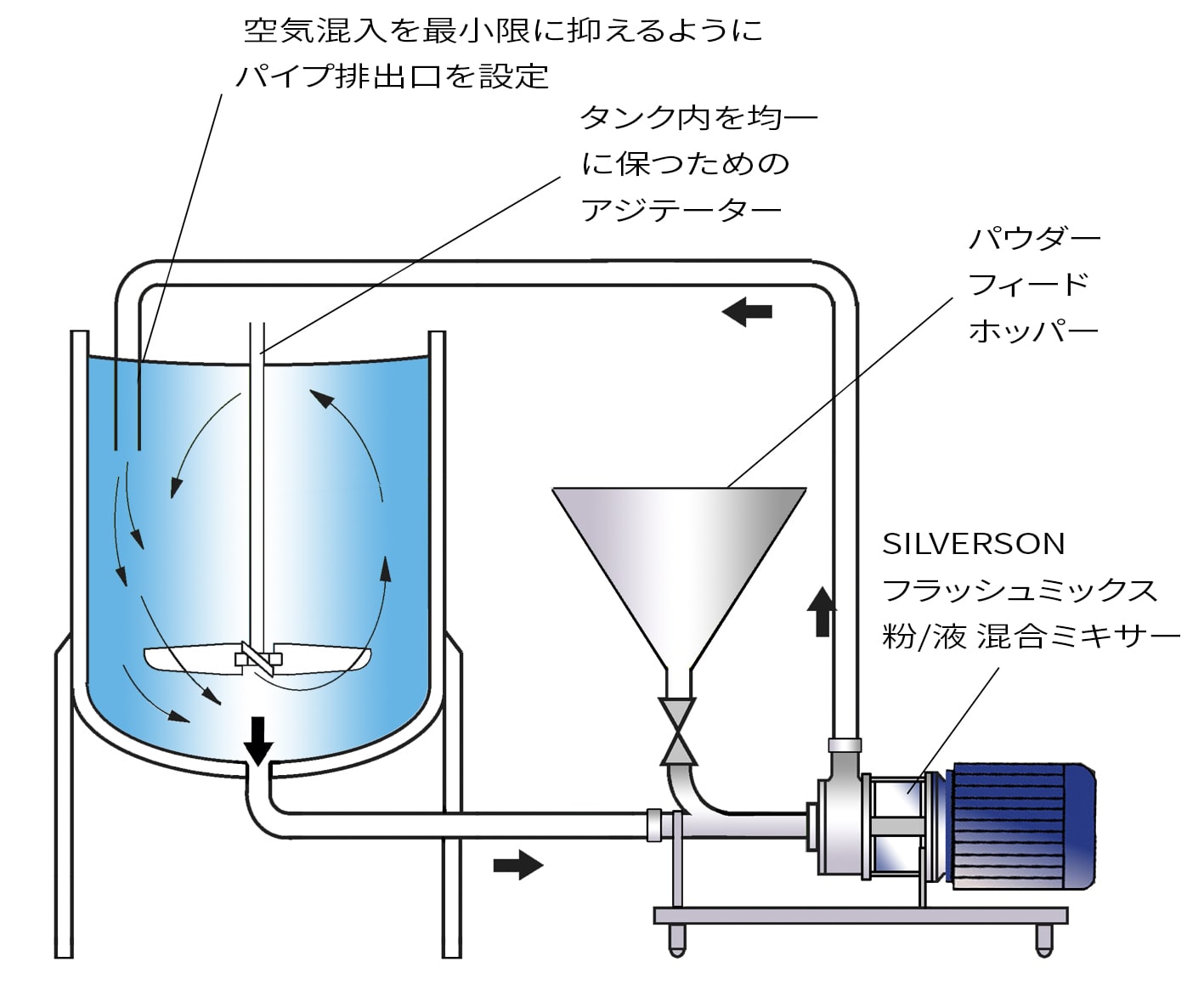

フラッシュミックス

- 大きな処理量に対応

- すばやく大量の粉体を混ぜることが可能

- 空気の混入が少ない

- 予備混合をせずに粉体を投入することが可能

- 少量の液体材料を投入するために追加で小型のホッパーを設置可能

- 高粘度液の処理に対応

- 従来よりも高温度での処理に対応

- 洗浄が容易

- 制御された定量の粉体投入

- 操作が容易

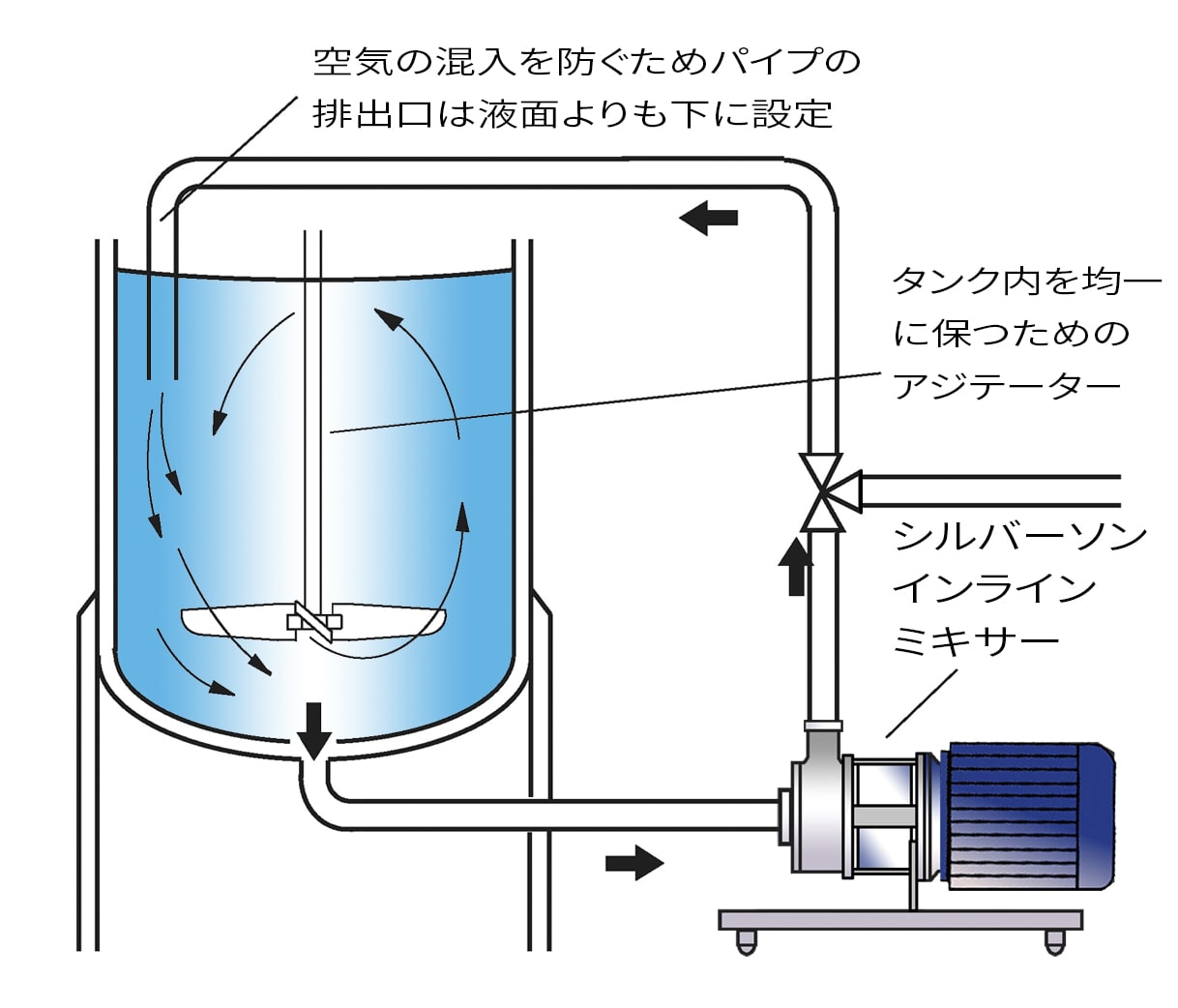

インライン型ハイシアミキサー

- 大きな処理量に対応

- 既存の設備への取り付けが容易

- 粉体が液面に浮くのを防ぐためにタンク内でアジテーターを併用

- 空気の混入がない

- セルフポンプ効果

- タンクの内容物の移送が可能

- 高サニタリーモデルあり