潤滑油粘度指数向上剤の高速溶解

潤滑油は他の多くの液と同様に、温度の上昇と共に粘度が下がる性質があります。これは動圧流体や潤滑を損なう結果になります。重量のより大きいな油を使用して対応することもできますが、その場合、立ち上がりが遅くなり、低温でのポンプに問題が生じます。広範囲な作業温度で最適な粘度が必要なアプリケーションに対応するために汎用潤滑油が作られました。

プロセス

温度変化による粘度不安定の問題に対処する汎用潤滑油には、下記のようなさまざまなポリマーが粘度指数向上剤として添加されています:

- ポリメタクリレート

- スチレンブタジエン共重合体

- スチレンイソプレン共重合体

- ポリエチレン-プロピレン

これにより粘度が安定し、粘度が低い油での配合が可能で立ち上がりが早く、かつ高温でも適正な粘度が維持され、エンジンを保護します。

粘度指数向上剤は標準的な汎用潤滑油の成分の約10%程度を占め、結果として最終製品の原材料コスが上がってしまいます。

ポリマーの形態には液体、小片、ペレット、固形ベールがあります。それぞれの形態によって工程条件が異なります。

液体ポリマー

- ポリマーはあらかじめ溶解され、液状で供給される場合がある

液状のポリマーは使用が容易で、特別な混合設備やプロセスは不要 - 計量した液体ポリマーを、加熱したベース油に加えて撹拌する

小片・ペレット

- 小片・ペレット状のポリマーを、加熱したベース油に直接加える

- ポリマーを分散させ、タンク内の積極的な流動を維持するため、タンク内で効率的な撹拌が必要

- 高温の油がポリマーに浸透してポリマーを柔化し、徐々に油の中で溶解させる

固形ベール

- ベース油に加える前に、固形ベールのポリマーを破断、剪断もしくは粒状になるまで分解する

- ポリマーを油に投入し、アジテーターで分散する

- ポリマーが溶解するまで数時間混合を続ける

- ポリマーを分散させ、タンク内の積極的な流動を維持するため、タンク内で効率的な撹拌が必要

課題

液体ポリマー

- 他の形態と比較してもっとも高額

- ポリマーはバルクでベース油に加えられるため、ベース油の材料コストやバルクプロセスのコストが付加的にかかる

小片・ペレット

- 従来の撹拌ではポリマーを完全に溶解するのに何時間もかかる

- 従来のアジテーターではポリマーを分解するのに必要な十分の剪断がかからないポリマー粒子が大きいと周囲の油と接する総面積が増えず、溶解に時間がかかる

- タンク内の拡販が不十分だとポリマー粒子が再凝集する凝集体は従来のミキサーでは容易に分散できず、タンク内壁やバッフルに固着したり液面に浮遊したりする

- 高温での長時間のプロセスによって酸化が生じてポリマーが劣化する

- 高温での長時間のプロセスはさらに油の変色や退色を引き起こす恐れがある

- 酸素化を抑えるために窒素ブロー/ブランケットが必要になる可能性がある

- 完全に溶解しきらない固形粒子がゲルやダマとして残り、製品品質を低める

固形ベール

ベース油中にポリマーを溶解するには上述のような課題があります。加えてポリマーの破断・分解には下のような課題もあります:

- 新しい“コールドフロー”や“圧縮粒”タイプのベールは従来の切断機や粉砕機では容易に処理することができません

- 破断・分解は追加の工程コストと工程時間となる

- 使用可能なポリマーのサイズや形が限定される

- 破断・分解の工程には集中的な管理とメンテナンスが必要

- 発塵を最小限に抑えなければならない

- 分解に使用する設備や材料には健康や安全管理の問題が生じる

ソリューション

シルバーソン社は高剪断ミキサーにおける世界のトップメーカーで、潤滑油の粘度指数向上剤の溶解に対応する、インライン型ミキサーから完全溶解プラントまで幅広いレンジを取り揃えています。処理量、ポリマーの種類や配合に応じて、各工程に適したシルバーソンの設備・機械を選定します。

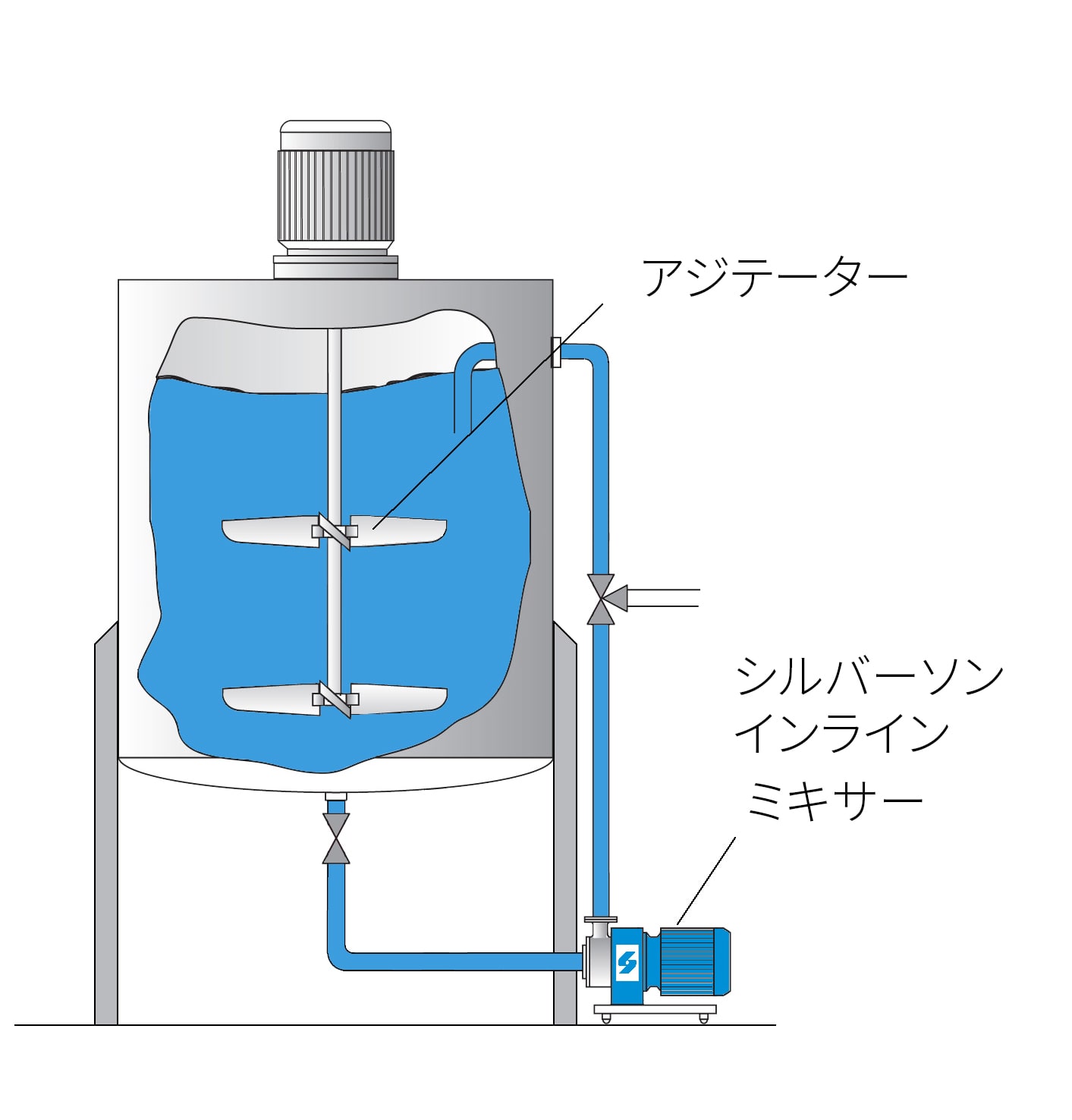

小片・ペレット - 粒剤

既存のタンクとアジテーターの循環システムに容易にシルバーソンインライン型ミキサーを設置することができます。

- ポリマー片を高温の油に加え、アジテーターで分散

- インラインミキサーを始動する材料がタンクの底部からインラインミキサーのワークヘッドに引き込まれる

- ポリマーに強力な剪断がかけられ、細分化によって周りの油に触れる面積が増えて可溶化作用が促進する

- インラインミキサーのセルフポンプ効果によって溶液がタンクに戻されると同時に新しい材料がワークヘッドに引き込まれ、 連続した循環が生まれる

- 撹拌作用と比較して大幅に短縮された時間で十分な溶解を達成

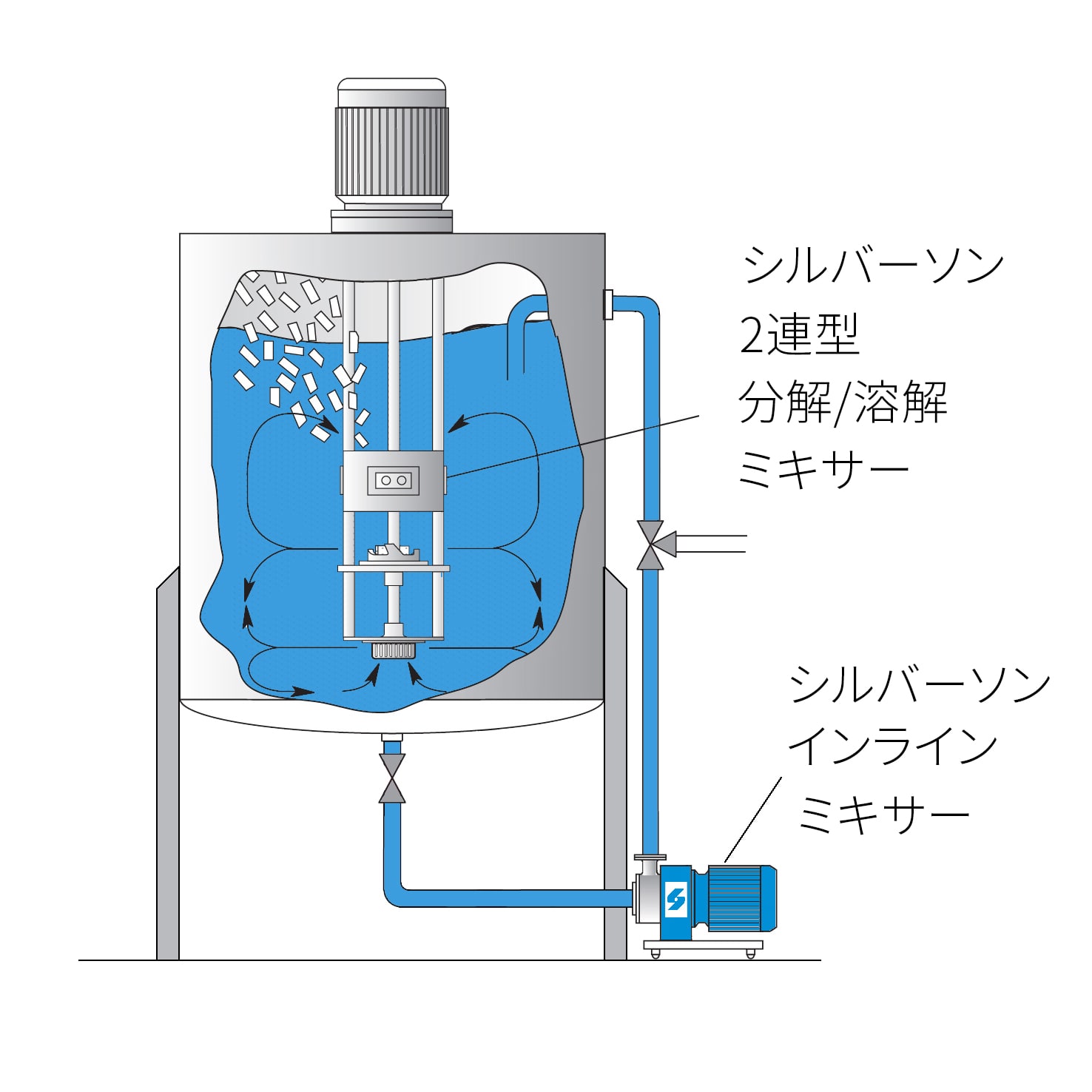

小片・ペレット - ブロック型

タンクに固定されたシルバーソン2連型分解/溶解ミキサーとシルバーソンインライン型ハイシアミキサーの組み合わせによってポリマーの大きな塊やブロックを分解し、溶解することができます。

- レンガ程度の大きさまでのポリマーのブロックを高温の油に投入し、2連型ミキサーの上部のヘッドに引き込まれる

- 荒刃分解ヘッドによってポリマーのブロックの大きさが小片程度まで小さく分解される

- 細かいスロット型分解ステーターの装着された下側のヘッドによってポリマーをさらに顆粒程度の大きさまで小さく分解

- インラインミキサーを始動し、前頁と同様にポリマーを処理

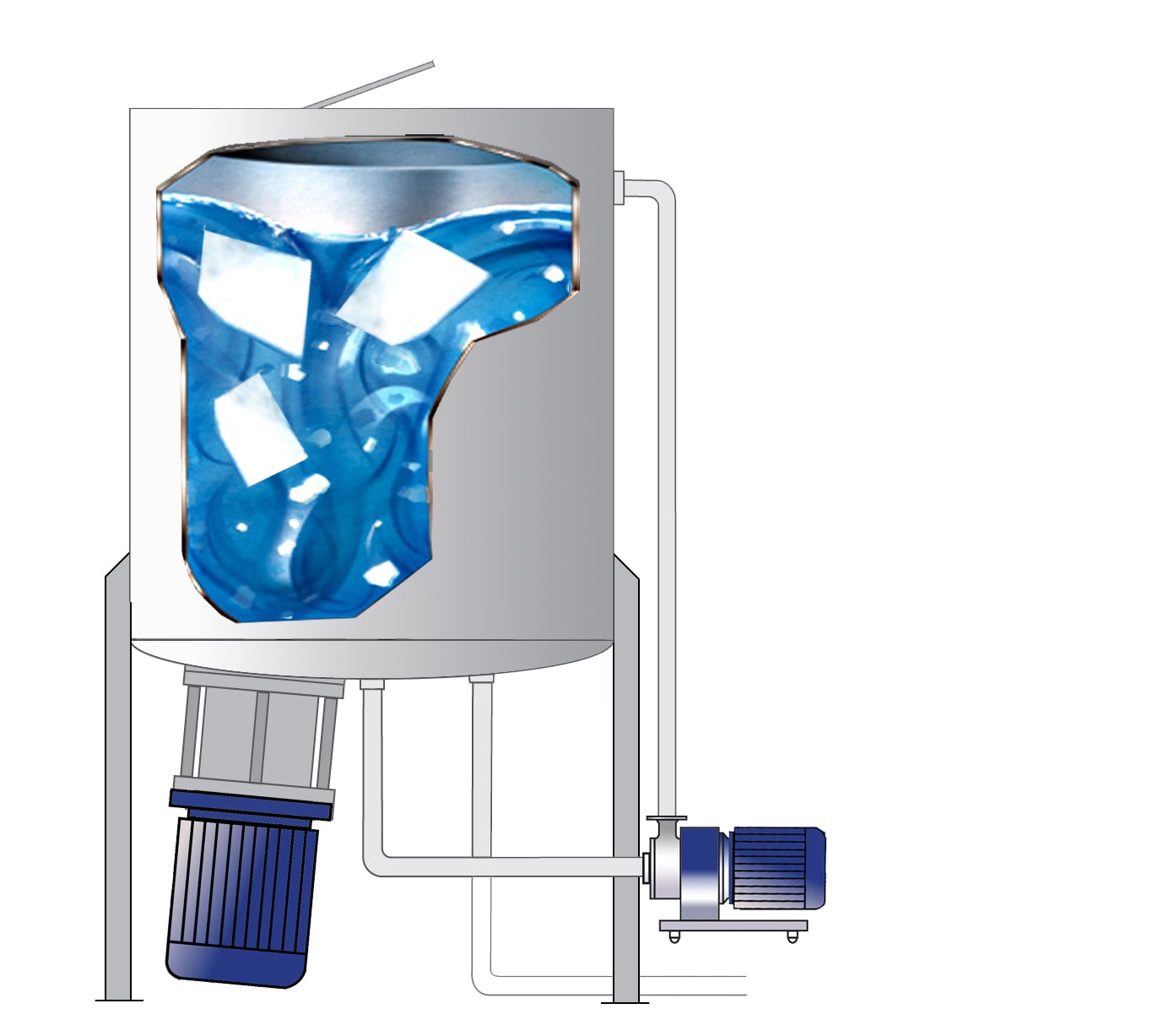

固形ベール

シルバーソン分解システム2500は潤滑油粘度指数向上剤の溶解のために特別設計されています。D2500は強力分解高剪断ボトムエントリーミキサーを装備した特別設計のタンクとシルバーソンインライン型ミキサーの組み合わせで構成されています。動作原理は下のとおりです:

Stage 1

ベース油をタンクに入れ、適切な温度まで加熱します。シルバーソンボトムエントリーミキサーを始動し、ポリマーベールを投入します。ミキサーの作り出す強力な渦によって固形分が液面からミキサーの荒刃分解ヘッドに引き込まれ、ポリマーベールの角端を削ぎ落とします。

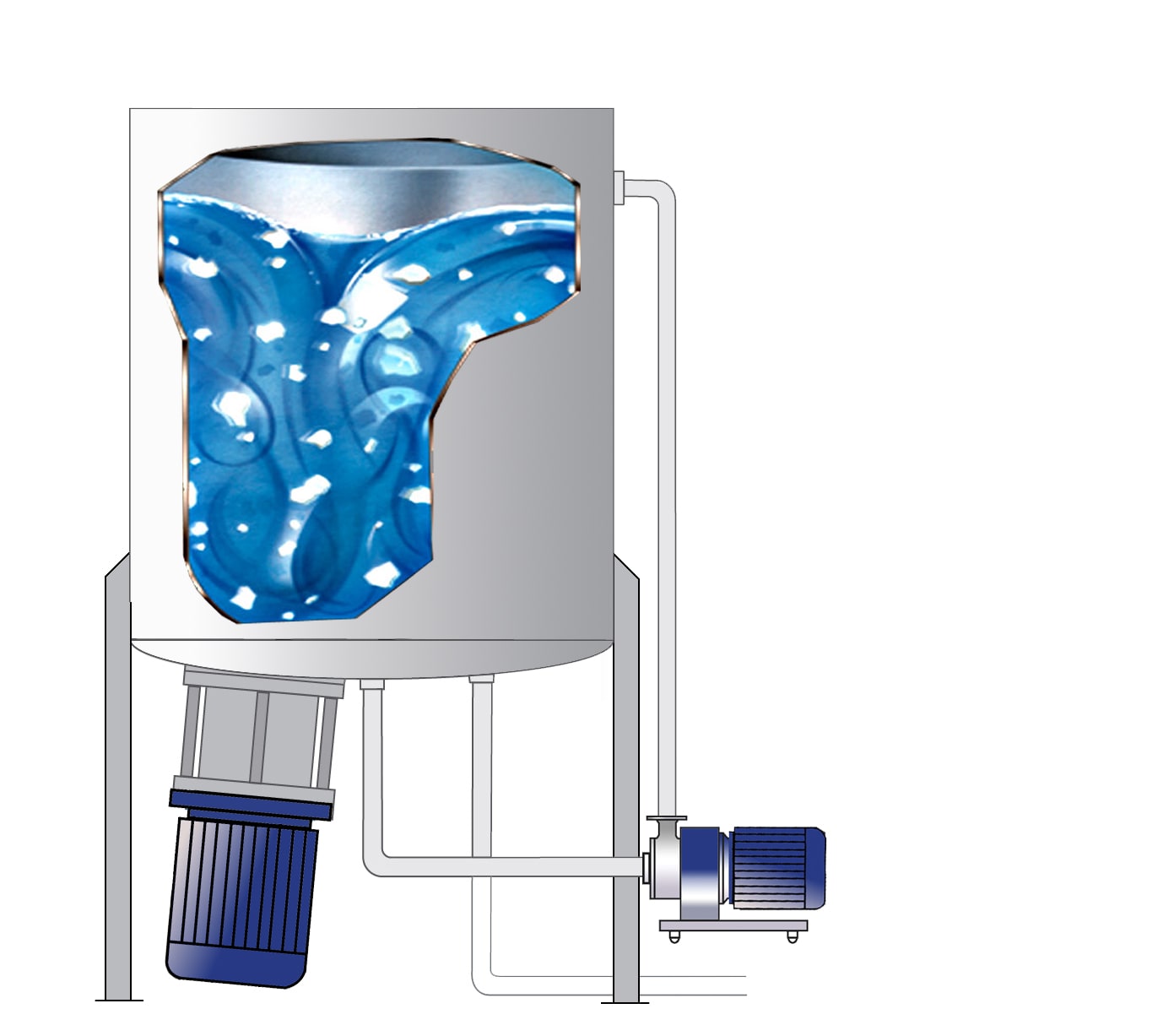

Stage 2

固形分はすばやく小さく分解されてワークヘッドの内部に引き込まれ、強力な剪断がかけられます。その後ステーターを通って周りの溶液に押し出されます。

Stage 3

固形分の大きさが顆粒程度まで小さくなったらシルバーソンインラインミキサーを始動します。材料がタンクからインラインミキサーのワークヘッドに引き込まれ、その後インラインミキサーのセルフポンプ作用によってタンクに戻されます。

Stage 4

ボトムエントリーミキサーおよびインラインミキサーのポリマーへの強力剪断によって粒径が小さくされて周囲の油に触れるポリマーの表面積が大きくなり、すばやく溶解します。分散と溶解を確認するためのサンプリングをしてから最終製品をタンクから排出します。

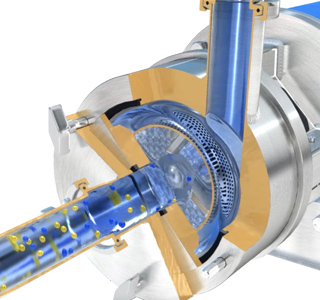

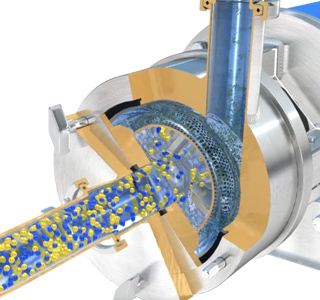

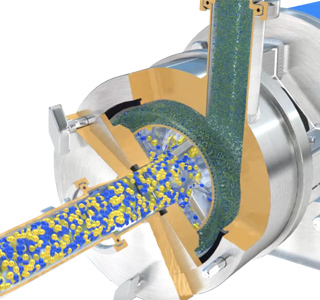

こうした作用は精密加工されたシルバーソン ハイシアミキサーのワークヘッドの混合・剪断の働きによって作り出されます。動作の原理は下のとおりです:

Stage 1

ローターの高速回転によって強力な吸引が生まれベース油とポリマー粒子がワークヘッド内に引き込まれます。遠心力によ って材料がワークヘッドの外縁へ押し出されます。

Stage 2

ローターとステーターの間のクリアランスでポリマー粒子に粉砕がかけられて粒径が小さくなります。混合液がステーターを通って高速で押し出されると同時に新しい材料が引き込まれます。

Stage 3

タンクの内容物全体がワークヘッドを何度も通過し、ポリマー粒子径が段階的に小さくなっていきます。ベース油に触れる面積が増えていき、溶解が促進されます。

メリット

小片・ペレット - 粒剤

インラインミキサー:

- ワークヘッドのローター/ステーターの作用によってポリマー片をすばやく分解し、細分化によって油に触れる面積が増えて可溶化作用が促進する

- インラインミキサーの強力な剪断作用によって工程時間が大幅に短縮

- 凝集体はインラインミキサーのワークヘッド内ですばやく分解される

- 大量の材料をタンク内で同時に処理するのではなく、インラインミキサーはワークヘッド内で少量ずつ集中的に確実に処理し、工程のエネルギー効率が高い

- 循環によってすべての材料に確実にローター/ステーターの強力な剪断がかかる

- 溶液をミキサーからタンクに循環させるための追加のポンプが不要

小片・ペレット - ブロック型

2連型ミキサーとインラインミキサーの組合せ:

- ポリマーをあらかじめ細かく切断、破砕する必要がないレンガ大のポリマーをタンクに投入することができ、2連型ミキサーによって細かく分解される - 工程時間の大幅短縮

- 溶解時間の劇的な短縮

- 工程時間の短縮により酸化や変色・退色が発生しにくくなり、場合によっては窒素ブランケットを省くことが可能

- タンク内の大きな撹拌・流動によって凝集を防ぐことができる

- 作業環境の汚れやごみの発生が少ない

- すべての作業を一つのタンクでできる

固形ベール

- ベール、ブロックやその他のどんな形状・大きさのポリマー固形でも、タンクに直接投入することができる

- ポリマーを事前に粉砕、分解、切断する必要がない

- 工程時間の劇的な短縮

- 工程時間の短縮により酸化や変色・退色が発生しにくくなり、場合によっては窒素ブランケットを省くことが可能

- タンク内の大きな撹拌によって凝集が分解され、材料がタンク内壁に固着するのを予防し、ポリマーの歩留りが向上

- 作業環境の汚れやごみの発生が少ない

- すべての作業を一つのタンクでできる