アルギン酸塩の分散と水和

アルギン酸塩は、褐藻から得られる天然高分子(生体高分子)であり、親水性のコロイドを形成し、適切な条件下で混合すると水溶性となります。アルギン酸塩は、食品、医薬、化学製品において、増粘剤、安定剤、またはゲル化剤として応用され、スプレッド、ソース、ベーカリー食品などでは低脂肪をうたう商品群に適切な食感を補います。またアルギン酸塩は、高濃度で混合して乾燥させるとフィルム状になる特性があり、ベジタリアンソーセージのケーシング/皮の部分などの加工食品にも応用されています。また、医薬分野ではしばしばCMCと組み合わせて使用することで、不織布の包帯の製造に応用されています。

プロセス

アルギン酸塩は微粉末や粒状の形態で流通しており、どちらも水に加えると粉だまを形成する傾向が強く、これを克服するために様々な分散方法が求められます。カルシウムはゲル構造の形成を妨げるため、完全なゲル化機能を獲得するためには、アルギン酸塩を脱イオン水に分散させる必要があります。典型的な分散プロセスは次のとおりです。

- プロセス容器を水で満たします。

- 攪拌機を始動させます。

- アルギン酸塩を、しばしば塩や砂糖などの別の粉体と事前に混合乾燥する方法がとられます。そうすることで攪拌時にアルギン酸塩の粒子を分散しやすくなるからです。

- アルギン酸塩は、塊にならないよう、攪拌機によって生み出された渦に向かって、適切な速さで注意深く投入します。混合液の粘度が高くなるにつれて粉末の取り込みがますます困難になるため、できるだけ早く混合を行う必要があります。

- アルギン酸塩が完全に分散して水和するまで攪拌を続けます。

- 凝集物および、水和されていないアルギン酸塩のダマを除去するために、濾過工程が必要となる場合があります。

課題

アルギン酸塩を分散させる工程では、混合プロセス中に発生するいくつかの課題があります。

- 注意深く混合手順を実行したとしても、粉ダマや凝集塊は簡単に形成されてしまいます。攪拌機では、これらを分解するのに十分なせん断力を生み出すことができません。

- 注意ぶかく粉体を投入することで、凝集塊の形成を減らすことはできますが、この方法は大規模な生産においては実用的ではなく、オペレーターのミスによって悪化する可能性があります。

- アルギン酸塩を他の粉体と事前に混合することで、工程が増え処理時間が長くなってしまいます。

- 従来の方法では、潜在的な増粘効果を完全に得ることが困難となります。

- アルギン酸塩をペクチンなどの他の増粘剤と組み合わせると、粘度が劇的に上昇してしまい、混合装置が粘度の上昇に対応できず、溶液をタンク内で攪拌し続けることが困難となることがあります。

- 空気のかみ込みは、特に混合液の粘度が高い場合は問題となります。混合液に混入した空気は取り除くことが難しく、透明なゲルであっても空気の混入で曇りを引き起こしてしまいます。

解決方法

シルバーソンの高せん断混合技術は、従来のミキサーや攪拌機に比べると、ほんのわずかな時間でアルギン酸塩を効果的に分散させます。以下その仕組みです。

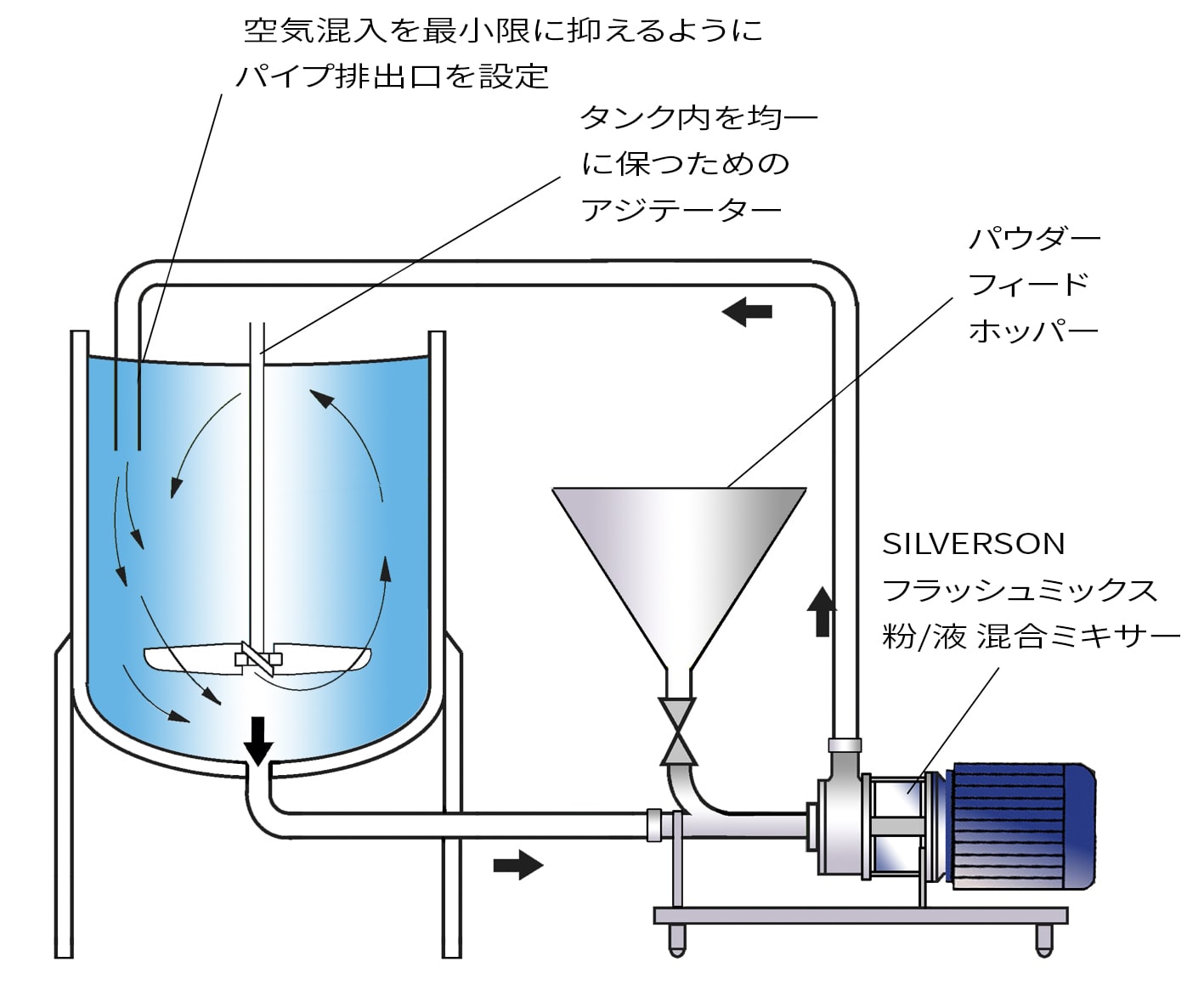

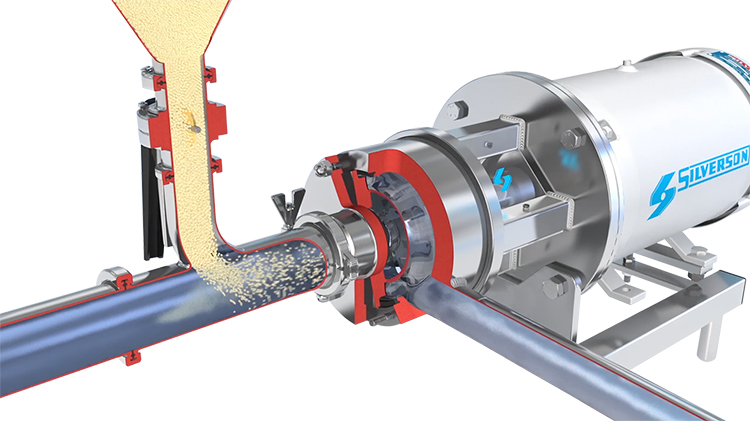

Stage 1

容器に脱イオン水を入れ、フラッシュミックスミキサーを始動させ、水の循環を開始します。アルギン酸塩は粉体供給ホッパーに投入します。バルブが開かれると、高速の液体の流れの中に粉体が引き込まれます。

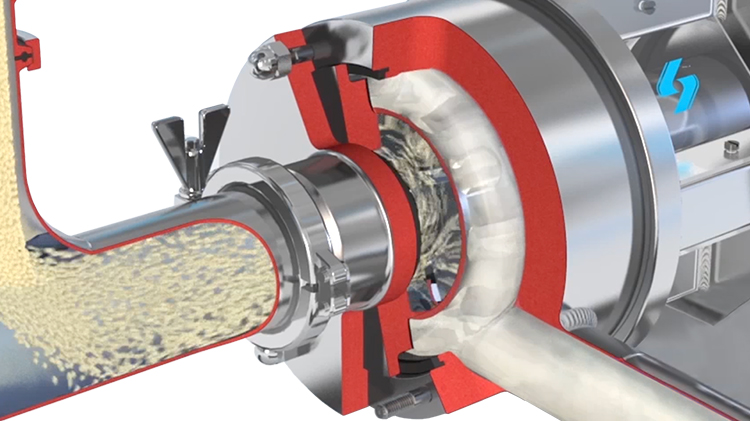

Stage 2

粉体/液体の混合液はすぐにローターステーターワークヘッドに取り込まれ、強力な機械的および流体的せん断を受けます。これにより、粉ダマが完全に分散し、凝集物がなくなります。

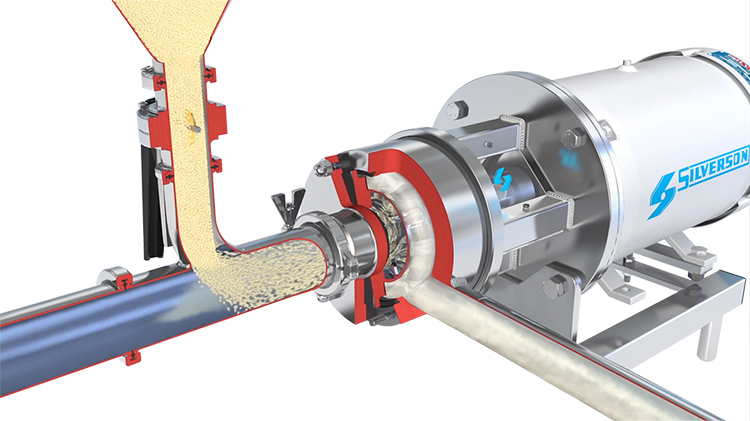

Stage 3

溶液は、ミキサーのポンプ力によってタンクに戻されます。粉体の添加が完了した後、短時間、循環運転をすることでプロセスが完了します。

メリット

このアプリケーションではシンプルな攪拌機やアジテーターの代わりに高せん断ミキサーを使用するとで、次のような利点がうまれます。

- アルギン酸塩の増粘効果が最大化され、原材料の収率が増加します。アルギン酸塩の量を減らして製品の配合比を見直し、原材料コストを下げることができます。

- 処理時間が大幅に短縮されます。長時間の混合による意図しない温度上昇リスクを低減することができます。

- アルギン酸塩はタンクまたは粉体供給ホッパーに直接、添加することができ、他の粉体と事前に混合する必要がありません。

- 粉ダマのない均質な混合液。

- 粉体添加工程中のオペレーターによるエラーが事実上排除されます。

- 粘度が高い場合でも粉体を配合することができます。

- 安定した品質と高い再現性。

この用途にはさまざまなミキサーの選択肢があり、バッチサイズ、最終的な粘度、使用するガムのグレードや配合比によって適切な方法が決まります。

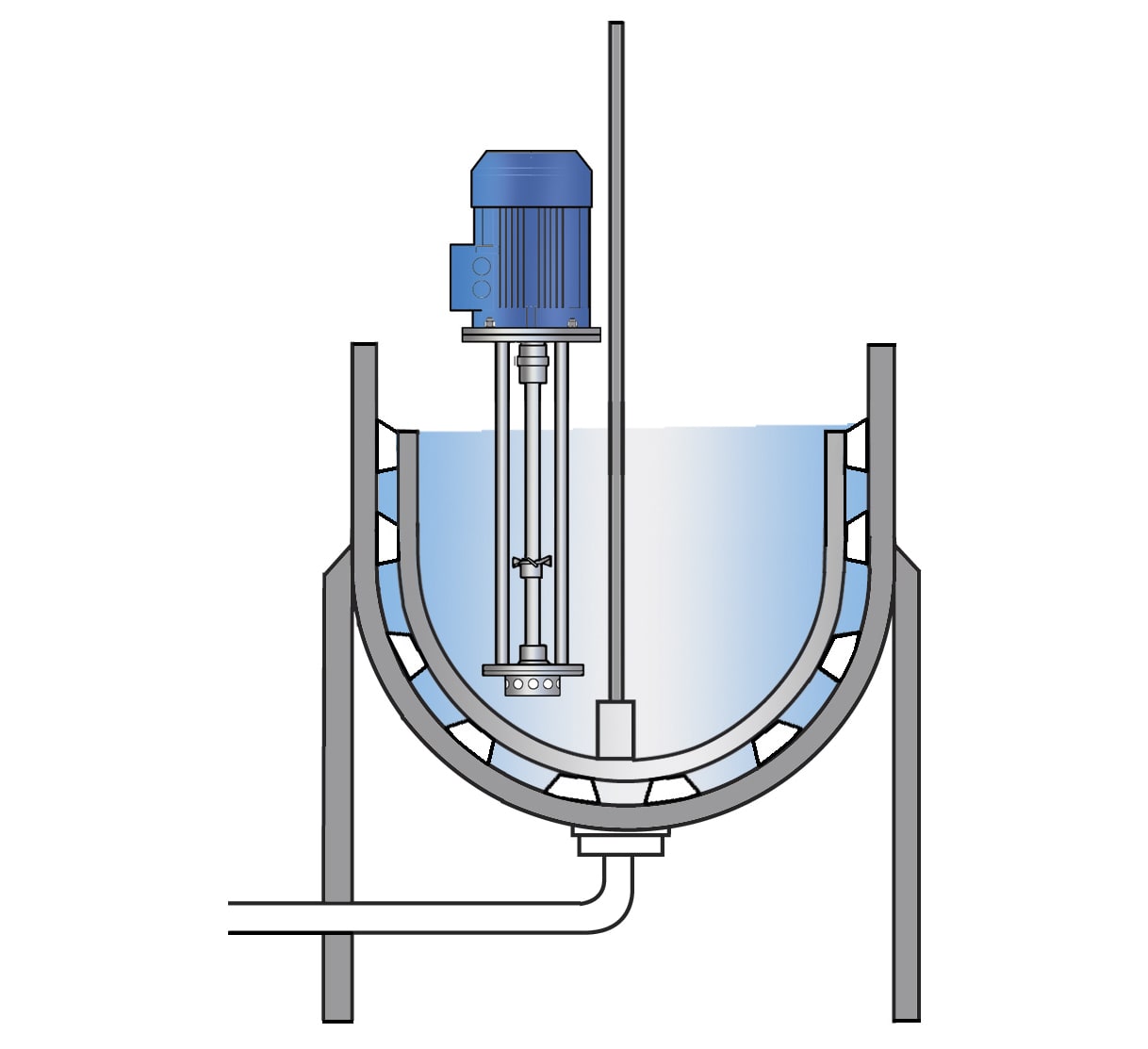

バッチ型ハイシアミキサー

- 低粘度の配合ではバッチミキサー単独で使用することもあります。高粘度の場合はスクレーパーユニットと組み 合わせて使用される場合があります。(図を参照)

- 1,000リットル程度までのバッチに最適

- 多くのバッチ式ミキサーでは、移動式スタンドとともに使用することができます

- 研究開発やパイロット生産に適した小型モデルあり

- クリーニングが容易

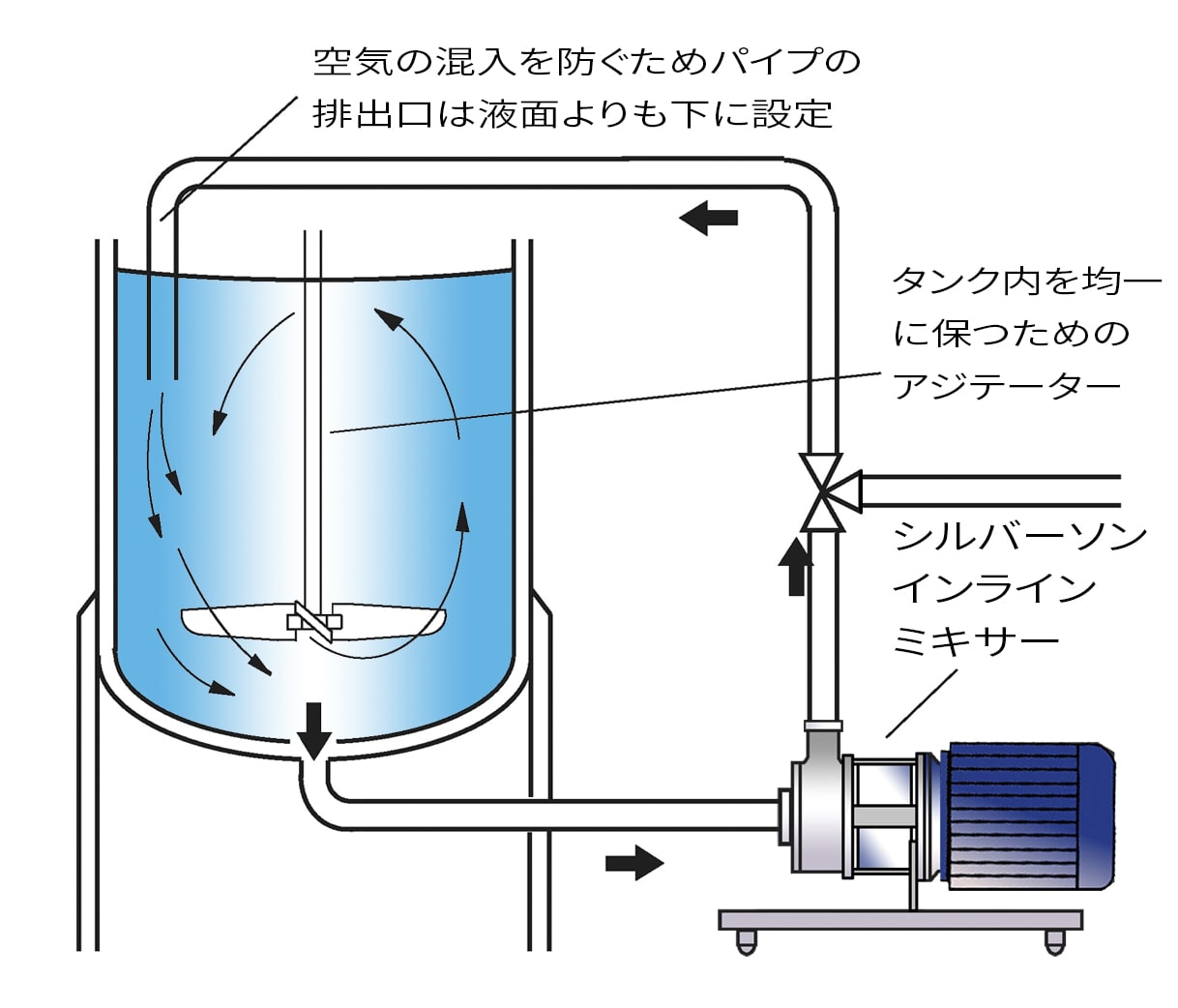

高粘度対応型インラインミキサー

- 粘性の高い製品を処理するために設計されています

- 標準のインラインミキサーよりも高濃度のアルギン酸塩を水和することができます

- ポンプ性能が高く、高粘度溶液を処理する場合でも別途のポンプは必要ありません

- 既存の設備への取り付けが容易

- 空気の混入がない(少ない)

- サニタリー仕様

- タンクの内容物の移送が可能

フラッシュミックス

- 大量の粉体をすばやく投入・混合することが可能

- 高粘度液の処理に対応

- マンパワーが最小で済みます

- 粉体はホッパーに直接投下することができ、他の粉体と予備混合する必要がありません

- 凝集塊の形成を減らすための安定した粉体吸引工程

- 大きな処理量、また少量の連続生産に対応

- 空気の混入が少ない

- 洗浄が容易

- 高サニタリーモデルあり

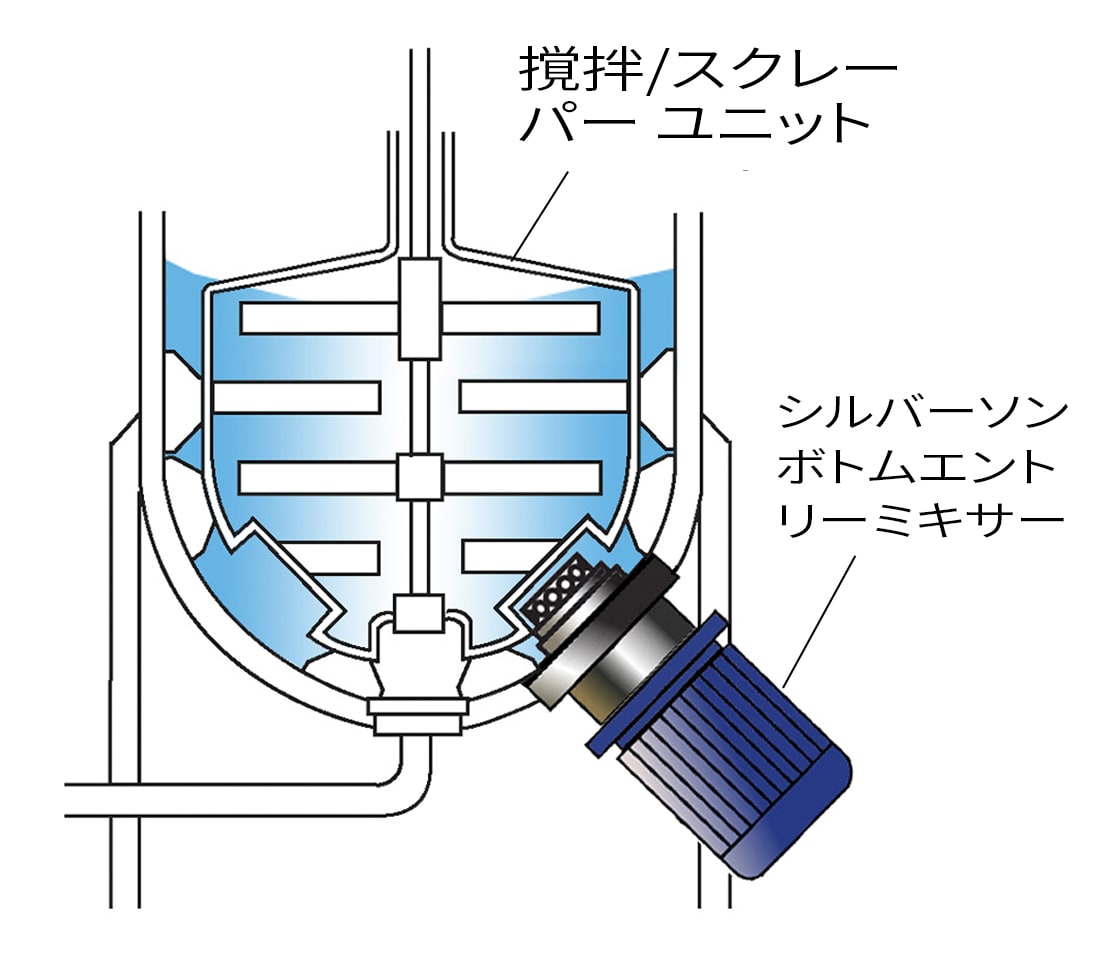

ボトムエントリーハイシアミキサー

- ボトムエントリー式ミキサーは、タンク内の溶液の均一性を維持するためにスクレーパーユニットと組み合わせ て使用することが効果的です

- シャフト構造がないため、洗浄性に優れます