薬用クリームと軟膏の製造

皮疹、皮膚炎、虫刺され、真菌感染など、皮膚の症状にはクリームや軟膏が使用されます。クリームや軟膏を塗るのは炎症を起こしている部位に直接有効成分を投与するのに非常に効果的です。油中水型エマルジョンか水中油型エマルジョンで、油相にワックスや柔軟剤、潤滑剤を分散させたもの、または水相に乳化剤、安定剤、増粘剤、保存料(場合によっては着色料)を分散させたものです。有効成分は油相、水相に分散させるか、エマルジョンを生成して冷却する際に加えられます。

プロセス

原材料、配合、粘度は製品によってさまざまに異なりますが、一般的な製造プロセスを大きく4つの工程に分けることができます:

- 油相の調製: フレーク状/粉体材料を(乾式予備混合される場合がある)ミネラルオイル、またはシリコンオイルに分散させる。材料によっては溶かすために熱を加える場合がある。

- 水溶液相材料の溶解: 別タンクで乳化剤、増粘剤、安定剤を水に分散させる。溶解を促進するために熱を加える場合がある。

- エマルジョンの生成: 二つの相を強力に撹拌してエマルジョン(乳状液)を生成する。

- 有効成分の分散: 有効成分が材料全体に占める比率は大抵とても小さく、歩留りや製品の効能を最大限に高めるために効果的に分散する必要がある。

課題

従来のアジテーターではいくつかの課題が生じます:

- 増粘剤、安定剤、乳化剤を水に加えると凝集するが、アジテーターでは分解できない

- 油相の材料は凝集塊になりやすく、分散させるために剪断作用が必要

- 適正な粘度にし、歩留りを上げるためには材料を完全に水和・溶解させる必要がある

- 溶解が不完全な材料がタンクの内壁やタンク内のバッフル、アジテーターに固着する

- アジテーターでは液滴を細分化できず、安定した乳化ができない

- 有効成分は熱に弱く、有効成分を加える前に溶液を冷却する作業は工程時間の増大につながる

- 有効成分の分散が不十分だと製品の効果・効力に影響する

- 均一で安定した製品に仕上げるために、長時間の混合や付加的な設備が必要になる場合がある

ソリューション

シルバーソンミキサーは固形分をすばやく液中に分散し、増粘剤や安定剤を溶解し、凝集体を分解して粒子・液滴を細分化することで安定したエマルジョンや懸濁液を作り出します。混合時間を大幅に短縮すると同時に、製品の均一性と安定性を改善します。動作の原理は次の通りです:

Stage 1

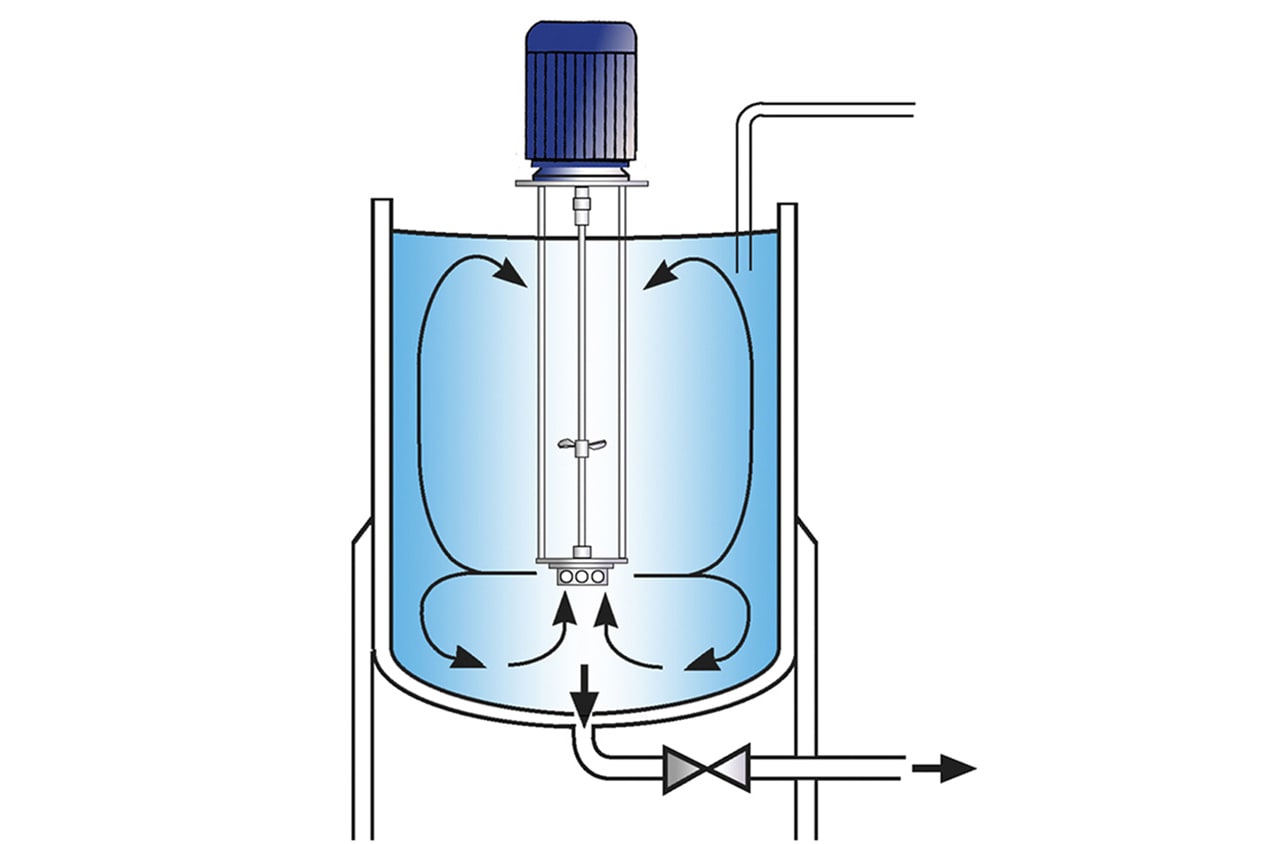

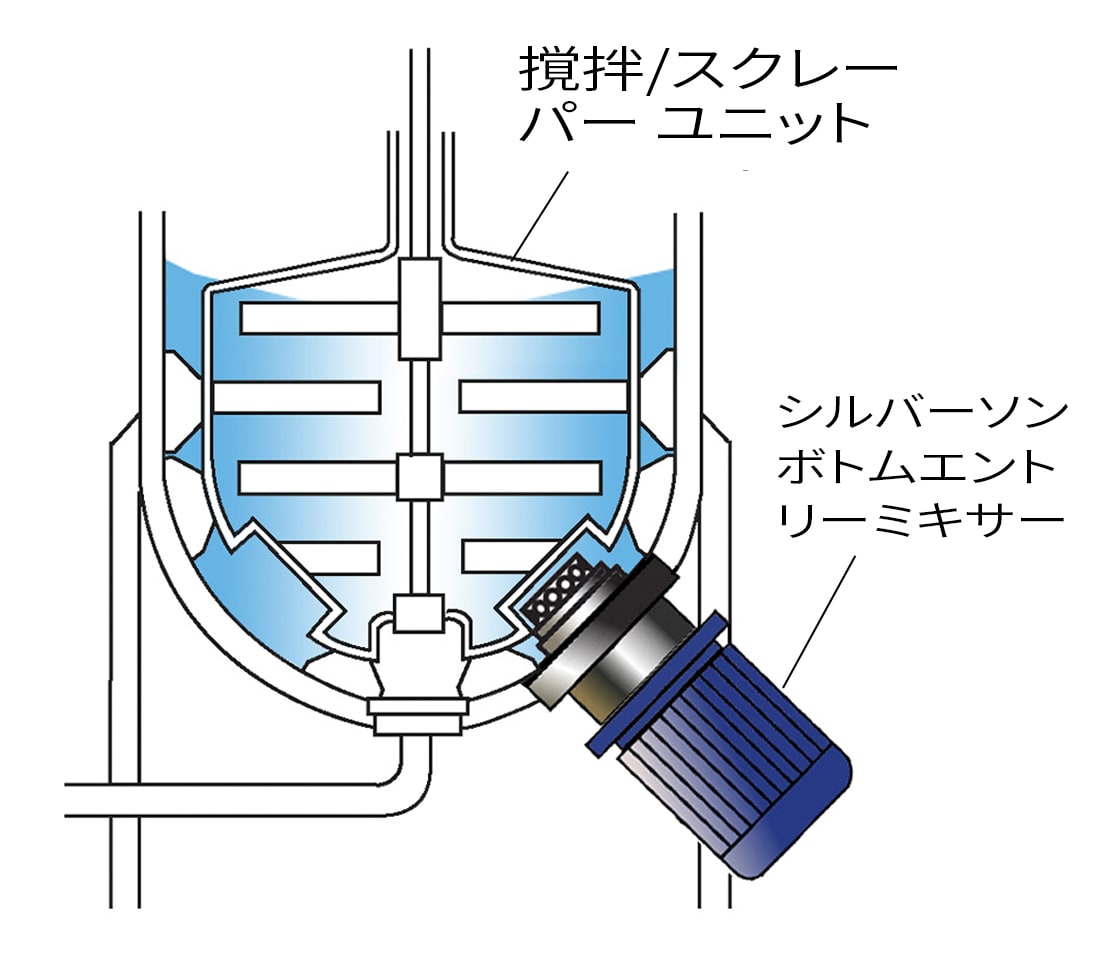

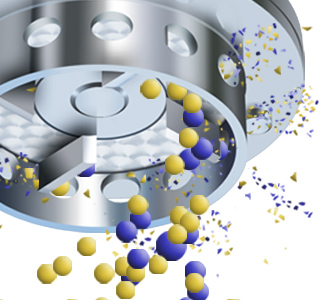

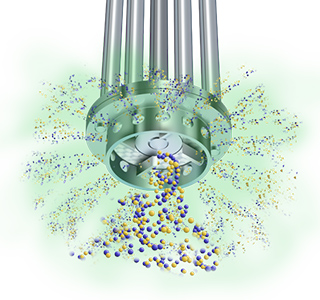

ワークヘッドのローターが高速回転して強力な吸引を生み出し、タンクの下方から液体と固形分の材料をワークヘッド内に吸い上げます。

Stage 2

遠心力によって材料がワークヘッドの外周に向かって押し出され、ローターの刃先とステーター内壁の間の精密なクリアランスで凝集が分解されます。その後材料はステーターを通してタンクの溶液中に勢いよく戻されます。同時に新しい材料がワークヘッド内に引き込まれます。

Stage 3

ワークヘッドの材料の引き込みと放出によってタンク内に混合の循環が作り出されます。短時間の混合の循環ですべての材料が何度もワークヘッドを通過して段階的に粒子径を小さくなり、凝集のない、均一で安定した製品に仕上がります。

-

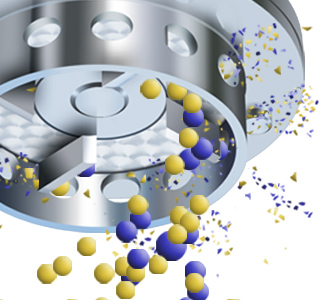

Stage 1

Stage 1

ワークヘッドのローターが高速回転して強力な吸引を生み出し、タンクの下方から液体と固形分の材料をワークヘッド内に吸い上げます。

-

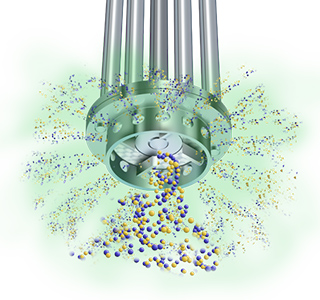

Stage 2

Stage 2

遠心力によって材料がワークヘッドの外周に向かって押し出され、ローターの刃先とステーター内壁の間の精密なクリアランスで凝集が分解されます。その後材料はステーターを通してタンクの溶液中に勢いよく戻されます。同時に新しい材料がワークヘッド内に引き込まれます。

-

Stage 3

Stage 3

ワークヘッドの材料の引き込みと放出によってタンク内に混合の循環が作り出されます。短時間の混合の循環ですべての材料が何度もワークヘッドを通過して段階的に粒子径を小さくなり、凝集のない、均一で安定した製品に仕上がります。

メリット

- 安定したエマルジョン

- 粉ダマや凝集のない混合液

- 混合時間を大幅に短縮

- 増粘剤が完全に水和し、他の材料が完全に分散され、原材料の歩留りが大幅に向上

- タンク内にバッフル板が不要で衛生的

- 粉体材料の予備混合が不要

- 水溶液相は室温で処理が可能で加熱コストを節約可能。さらに混合液の冷却のための時間やコストを削減できる

- 安定した品質と高い再現性

処理量、配合、原材料、最終製品の粘度に応じて、各工程条件に最も適したシルバーソンミキサーを選定します:

バッチ型ハイシアミキサー

- 1,000リットル程度までの処理量に対応

- 移動式フロアスタンドへの取り付けが可能

- 与圧/バキューム処理に対応した密閉型あり

- 研究開発やパイロット生産に適した小型モデルあり

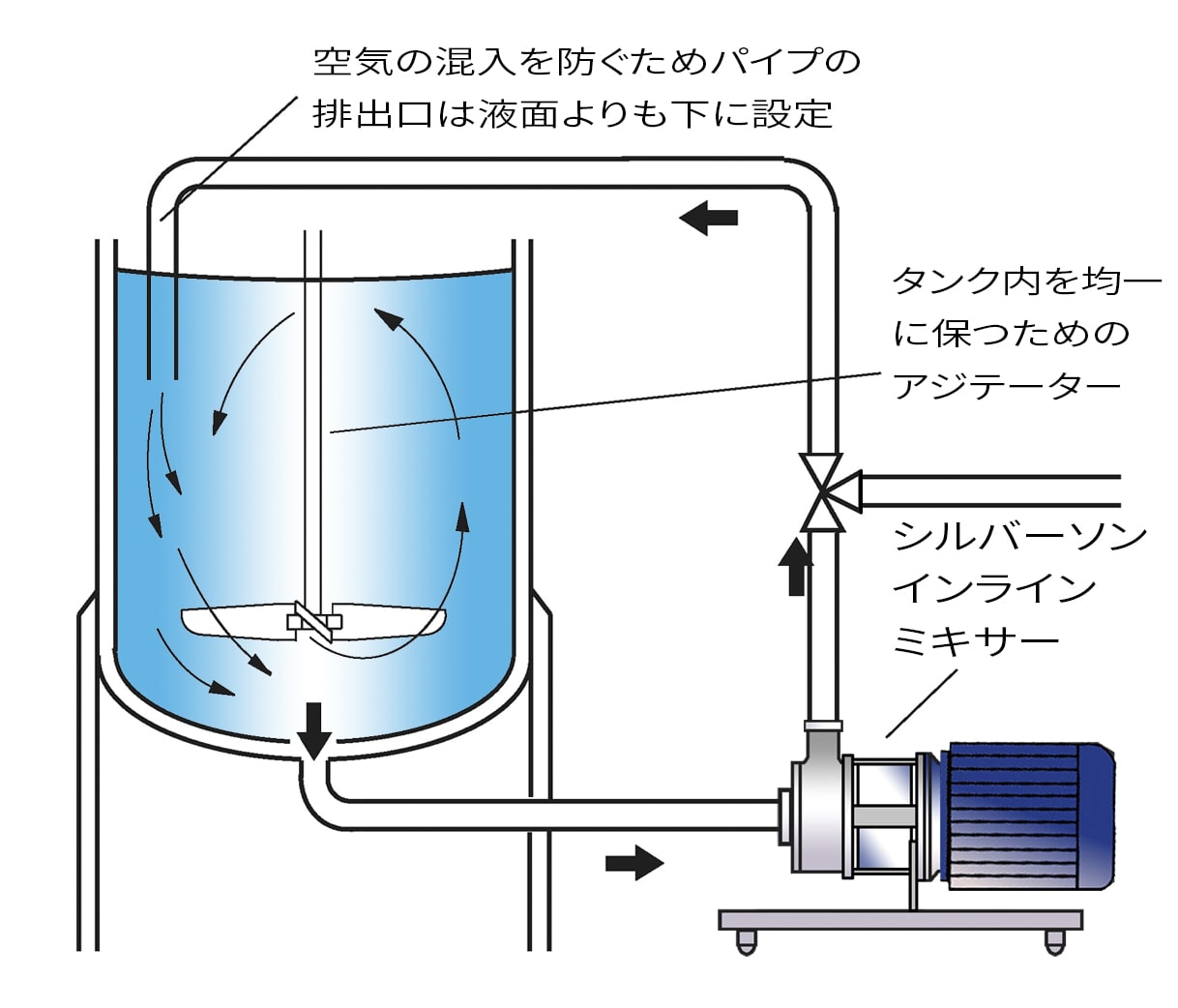

インライン型ハイシアミキサー

- 大きな処理量に最適

- 空気の混入がない

- 既存の設備への取り付けが容易

- セルフポンプ効果

- タンクの内容物の移送が可能

- 高サニタリーモデルあり

- 高粘度処理に対応したモデルあり

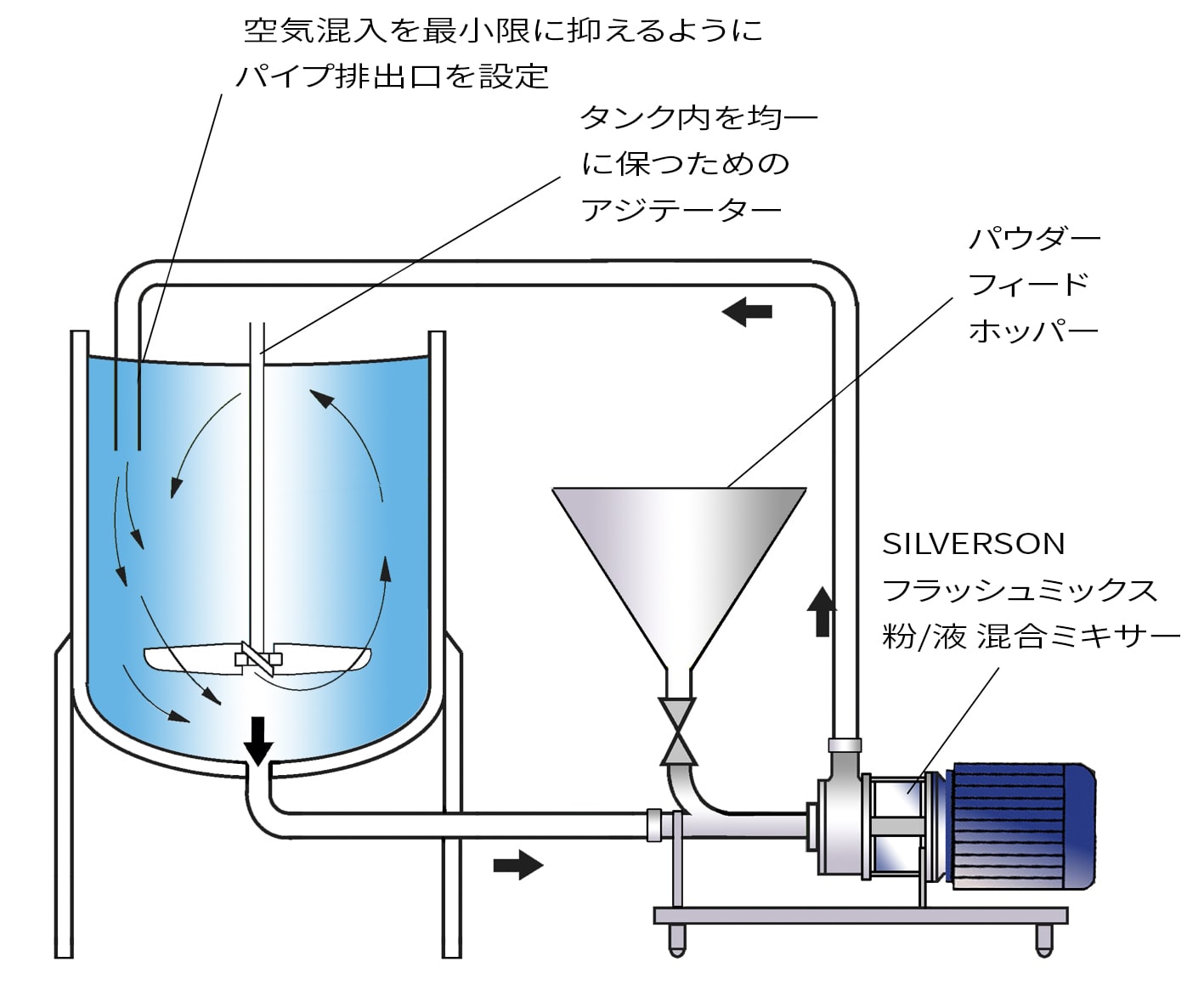

フラッシュミックス

- 大きな処理量、また少量の連続生産に対応

- すばやく大量の粉体を混ぜることが可能

- 空気の混入が少ない

- 洗浄が容易

- 高粘度液の処理に対応

- 従来よりも高温度での処理に対応

- 操作が容易